その2 既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(前編)

その2 既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(前編)

前回の講座では、 「運転液量、粘度、密度」といった限られた情報だけでも、 簡単な手順で撹拌槽の基本仕様を決定できること、 その一方で、 「撹拌の目的(WHAT)」に適した「混ぜ方(HOW)」の判断も、 仕様決定において大事であることをお伝えしました。

今回のテーマは、 「シミュレーション」です。 様々なITツールの特性を理解し、 それらを正しく使いこなすスキルが今まで以上に求められるようになってきました。 こちらでは、 撹拌槽におけるシミュレーションの基礎から正しい使い方までお話します。

ケーススタディー:

とある撹拌装置メーカーのオフィスにて

ここは、 とある撹拌装置メーカーのオフィスです。 営業のウエダ所長と若手エンジニアのブレンディ君が何やら話しています。

ウエダ所長

この前の見積依頼だが、スピーディかつ的確に仕様と見積りを提出してくれたとお客様よりお褒めの言葉をいただけたぞ!

そこでだ!ブレンディ君が頑張ってくれた甲斐もあって、同じお客様からシミュレーションをやってくれと言われたから、よろしく!!

ブレンディ君

ウエダ所長、何のシミュレーションですか?

撹拌槽のシミュレーションだよ!!

撹拌槽の何のですか?

えっ! シミュレーションで分かるんじゃないの?

シミュレーションといっても色々あるのですが・・・・・・・。

シミュレーション(コンピュータシミュレーション)をCAEって捉えれば、もっと広い意味になりますよ。

CAEって、何?

なんだか、 ウエダ所長とブレンディ君の話がかみ合っていないようですね。

その原因を知るためには、 まずはシミュレーションの全体像を理解することが必要です。 それでは、 順に説明していきましょう。

CAEとは

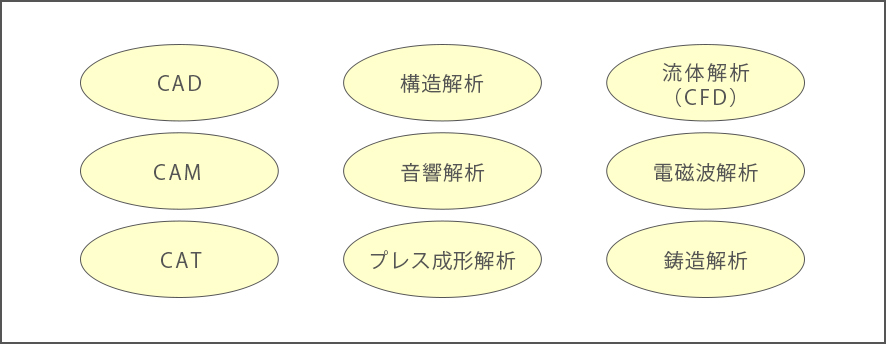

CAEとは Computer-Aided Engineering の頭文字の略であり、 「コンピュータ支援エンジニアリング」もしくは「計算機支援工学」と訳されることが多いでしょう。 辞典等では、 「コンピュータ技術を用いて製品の開発、 設計、 製造及び工程設計等に対して支援を行うこととあり、 CAD(Computer-Aided Design)、 CAM(Computer-Aided Manufacturing)、 CAT(Computer-Aided Testing)等も包括する考え方」とあります。

つまり、 CAE とは『コンピュータ上に疑似的に再現したモノや動きを評価(シミュレート)すること』であり、 その作業及びツール全般を意味する言葉なのです。

CAE が示す範囲は非常に広いため、 ここではCAE を開発・設計におけるコンピュータを用いた数値計算を行う技術として話を進めるものとします。

コンピュータを用いた数値計算は、 製品や部品の強度・振動特性(構造解析)、 製品の外部や内部の気体、 固体、 液体の流れ(流体解析)及び熱の伝わり方(伝熱解析)等の解析に利用されています。

これらの解析を行うためのCAE ツールは数多く存在しますが、 その一例を図1に示します。

皆さんが日頃利用されているものも含まれているのではないでしょうか。

図1 CAEツール(ソフトウェア)

| CAD | 構造解析 | 流体解析 (CFD) |

| CAM | 音響解析 | 電磁波解析 |

| CAT | プレス成形解析 | 鋳造解析 |

へぇ~。CAD も CAE に含まれるんだ。

いかがでしょう。 シミュレーションと一口に言っても、 その範囲は非常に広いことがお分かりいただけたかと思います。 撹拌槽の設計でよく用いられる流体解析(CFD)や構造解析は、 所謂 CAE の一つという位置付けなのです。 だからこそ、 ブレンディ君は「何のシミュレーションなのか?」をウエダ所長に何度も確認していたのですね。

では次に、 撹拌操作でよく利用されているCFD について説明していきましょう。

CFDとは

CFDとは、 Computational Fluid Dynamics の略であり、 数値流体力学(計算流体力学ともいう)のことです。 流体運動を支配する連続の式やナビエストークス方程式の基礎方程式を離散化して代数方程式で近似し、 コンピュータによって数値的に解くことで流体の挙動を予測することができます。 このCFDの誕生により、 撹拌槽内の混合状態やフローパターン等を可視化できるようになりました。

CFDでは必要に応じて様々な物理現象をモデル化(定式化)し、 代数方程式に離散化しているのですが、 モデル化や離散化において仮定や近似値を用いるため、 必ず誤差が生じます。 さらには、 コンピュータの性質上の誤差も生じます。 そのため、 数値解にはこれらの誤差が含まれることを念頭に置いておく必要があります。

ここで、 CFDにおけるモデル化でよく知られているモデルの一例が乱流モデルです。

慣性力と粘性力の比であるレイノルズ数が大きい時に乱流が発生します。 そのため、 CFDで高レイノルズ数の流れを解くときに、 乱流を考慮する必要があります。 乱流を構成している様々な種類の渦運動のモデル化により、 k-ε モデル、 LES(Large Eddy Simulation)等、 様々な乱流モデルが存在しています。 したがって、 CFD を用いたソフトウェア等で流体運動を解く際には、 このモデルの選定が極めて重要となります。

流体シミュレーションにおける長所と短所

ところで、 シミュレーションを実施するメリットは何でしょうか?

数値シミュレーション、 特に流体シミュレーションの最も大きなメリットは、 見えない現象を可視化できることでしょう。 さらには、 実験では非現実的な極端な条件でも検証できる、 試作や実験の手間を省ける、 実機条件で解析できる等のメリットが挙げられます。

ただ、 流体シミュレーションは、 メリットだけでなくデメリットもあります。

流体シミュレーションでは、 現象を定式化されていないと計算できないですし、 定式化する際に仮定や近似値を使っているので、 実際の値と同じになるかは計算してみなければ分からないのです。

例えば、 液面から気体の巻き込み現象のような場合、 どのような条件で液面から気体をどれだけ巻き込み、 液中に巻き込まれた気泡径がどうなるかといったメカニズムの定式化が難しいため、 汎用のCFDソフトウェアでの解析は困難となってしまいます。

仮に液面からの気体の巻き込みをシミュレート出来たとして、 その結果と実現象との整合性は局所的なものではなく、 気液間物質移動係数などのような全体的な評価となると考えます。

したがって、 シミュレーションで気体の巻き込み条件や巻き込まれた気泡径等を解析しても最終的には全体的な評価となるため、 スケールダウン試験による検証が最も有効な手段となるのです。

だからこそ、 流体シミュレーションは、 実験を行って実際の現象との整合性等を検証したり、 デメリットを把握した上で活用すべきものなのです。 ただ、 その点を理解して使えば非常に有効なツールとなり得ることは言うまでもありません。

長 所

- 見えないものを見ることができる(流れ場、圧力分布、せん断分布等)

- 実験では非現実的な極端な条件でも安全に解析ができる

- 解析結果の相対評価による実験条件の絞り込みができる

短 所

- 定式化されていない系の解析が困難(例えば、液面からの気泡の巻き込み等)

- 解析値が実際と一致するかは解析してみなければ分からない(解析解=実際の値とは限らない)

- 解析者のスキルに左右される

流体シミュレーションの長所と短所

それで、ウエダ所長、撹拌槽の何をシミュレーションしてほしいとお客様は言われているのですか?

う~ん、お客様は撹拌槽内の流れとか、付着物が多いとか言っていたような気がするが、良く覚えていないなぁ~。

なるほど。付着対策ですか・・・

そうであれば、まずは撹拌槽のどこに付着が起こっているのかがポイントですね。

ウエダ所長、お客様にもう一度聞きに行きましょう!僕も同行します!!

わ、わかった。早速、アポを取るよ。(何だか今回は頼もしいなぁ)

今回のブレンディ君、 顔つきも凛々しくなってきましたね。

さて、 今回お伝えしたかったことは、 シミュレーションの示す範囲は非常に広いため、 シミュレーションを行う目的を明確にした上で、 それに適したツールを選定すべきこと。 そして、 シミュレーションは万能ではない、 ということです。

撹拌操作の改善を図る際、 シミュレーションのみで解決することは、 ほぼ困難であると言えます。 膨大な時間と費用を許容できるならばそれも可能かもしれませんが、 企業のエンジニアに与えられる時間と費用には制限があります。 この制限の中で既設撹拌槽の生産効率を向上させることは、 プロセスエンジニアの永遠の課題です。 そのためには、 過去事例や専門家のノウハウを精査し、 「おそらくこうなっているだろう」という仮説を立てた上で、 シミュレーションや実験等を適宜組み合わせてトータルで検証を行っていくという作業が不可欠なのです。

では、 このあたりの考え方を、 次回の「鬼指令:既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(後編)」でご紹介します。 付着対策の依頼を受けた撹拌槽メーカーのエンジニアの思考ステップはどうなっているのでしょうか。 お楽しみに。

- 撹拌講座 初級コース

-

- はじめに 撹拌の基礎用語

- その1 基礎の基礎、撹拌を理解する3つのポイント

- その2 「撹拌の目的」の具体例

- その3 「粘り気」の単位が粘度

- その4 撹拌槽を巨大な粘度計と考えてみよう

- その5 動力変化で流れが見えますか(前編)

- その6 動力変化で流れが見えますか(後編)

- その7 撹拌Re数の本質を知ろう

- その8 スケールアップの基礎の基礎

- その9 スケールアップの基礎

- その10 撹拌槽の伝熱性能とは?

- その11 槽内側境膜伝熱係数hiとは?

- その12 撹拌講座の総括