撹拌講座 貴方の知らない撹拌の世界

- HOME

- 製品・ソリューション

- 撹拌槽

- 撹拌講座

- 実践コース その8:スケールアップで撹拌翼への要求機能が変わる?

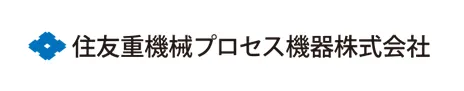

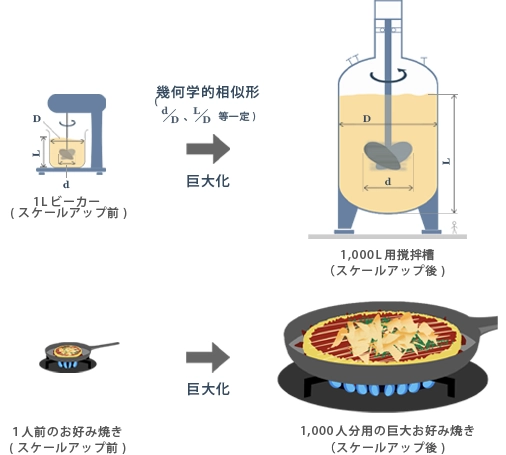

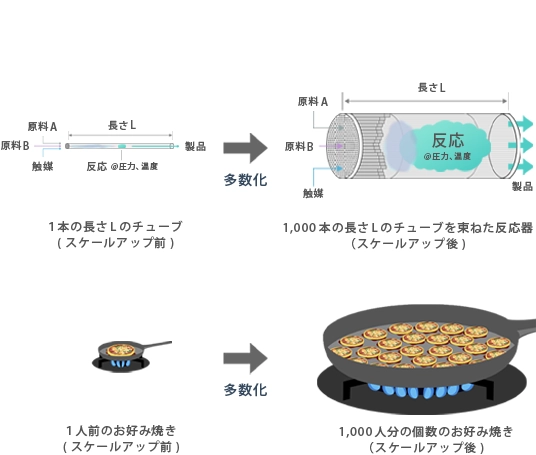

初級コースその8にて、 撹拌槽スケールアップのイメージを、 大きなフライパン上でのお好み焼きの「巨大化」と「多数化」に例えてお話しました。 では、 一般的に巨大化が求められる撹拌槽のスケールアップとは一体何が正解なのでしょうか。 多くの教科書や文献では以下のような記述が見られます。

- ①容器と翼とインターナルは三位一体であり、 幾何学的相似形が大前提である。

- ②パラメータを無次元化することで、 スケール変化に対応できる。

- ③単位動力一定のスケールアップが、 一番無難で実用的である。

これらは重要なポイントと言えますが、 実際の生産現場では色々な事情があるようですね。

ケーススタディ:

とある学会からの帰り道にて

大都会東京の夕暮れ時にどこからか電車の音が聞こえてきました。

ガタン・・ゴトン・・ガタン・ゴトン・ガタ・ゴト・ガタ・ゴト・・・ここはある駅の高架下にある居酒屋です。 学会からの帰り道、 入社4年目の化学系研究者2名と、 8年目の機械系エンジニア(ブレンディ君)が慰労会を開いています。 お酒が進むにつれて、 若手から仕事の悩みや苦労話がぼつぼつと出てきました。

-

社内会議でラボからパイロットへの試験計画を報告したら、上司から『撹拌翼や邪魔板の形状が相似形でないのはおかしい!』と怒られちゃったよ。

-

製造部門から、『現場の生産条件を考慮した試験データを蓄積しろ!』と言われるけど、研究段階で実機サイズなんて決まってないし無理があるよね。

-

そうそう、研究部門は試作品での客先高評価を得ることが最優先だから、ラボ試験では最適な条件を取りたいよね。特に高粘度液では適用できる撹拌翼が限られてしまうし・・・

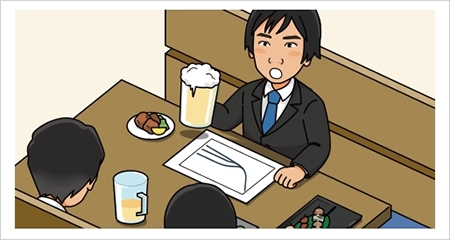

すると、 二人の話を聞いていたブレンディ君がスケールアップについて話し始めました。

-

ブレンディ君 スケールアップでは同じ粘度であっても、そのサイズにより撹拌槽内の流動状況が大きく変化する。

上司や先輩の過去の成功例がそのまま当てはまるとは限らないよね。まずは、スケールアップ前後で流れがどう変化しているのかを知ることが大切だよ。

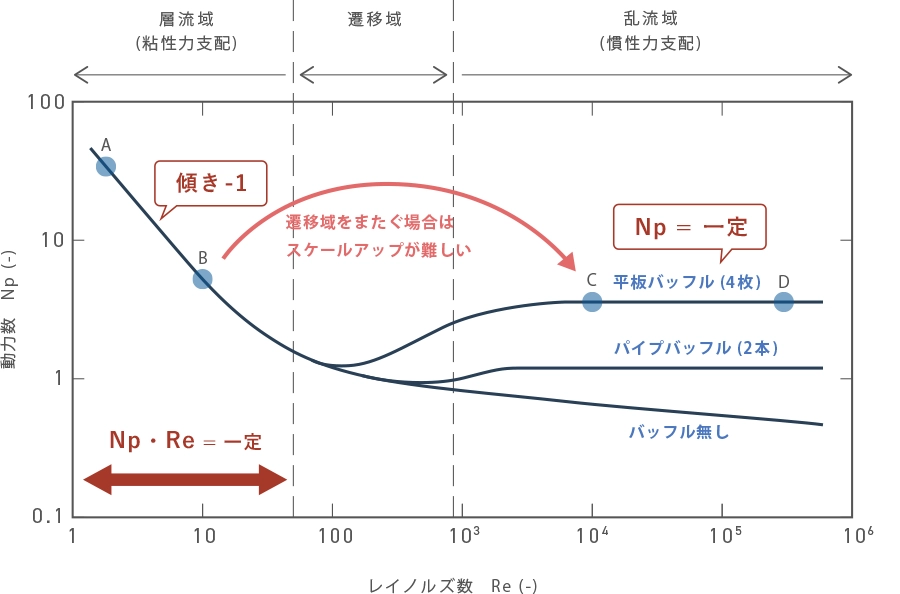

と言いながら、 カバンから不用紙を取り出し、 さらさらと一般的な動力特性曲線(Np-Re曲線)を描き始めました。 そしてテーブルの料理を脇に寄せながら、 レイノルズ数の増加につれ層流域から遷移域、 乱流域へと変化する3つの領域を示し、 ビールジョッキ片手に説明を始めたのでした。

1)流れの変化は、 ①層流域、 ②遷移域、 ③乱流域の3つに分類されるが、 遷移域に関しては対象液の非ニュートン性(ずり速度と見掛け粘度の関係)により、 その領域が不安定に変化することからスケールアップ後の目標値を遷移域へもって行くことはかなり稀な事といえる。 よって、 スケールアップ時の検討では外して、 ①層流域と③乱流域の2択に単純化させる方が良い。

2)適用できる手法は、 スケールアップ前後がこの2領域のどこにあるかにより異なってくる。

ケースA:①層流域内での移動

ケースB:③乱流域内での移動

ケースC:①層流域から③乱流域への移動

※なおスケールアップとはサイズ増大なので、 ③乱流域から①層流域へのケースは無く、 上記の3ケースを確認できれば良い。

さて、 賢明な読者の皆さんは、 上記のケースAとケースBについては初級コースその12にあった「総括編」の内容を思い出されたことでしょう。 つまり、 ケースAとケースBは、 以下の手法で「一般的な単位動力一定」でのスケールアップ前後の各特性が計算できるのです。

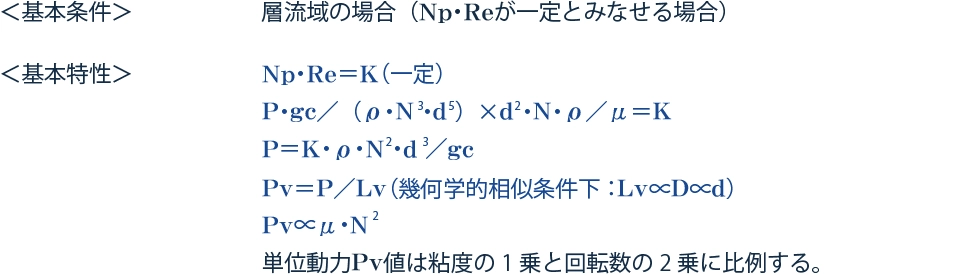

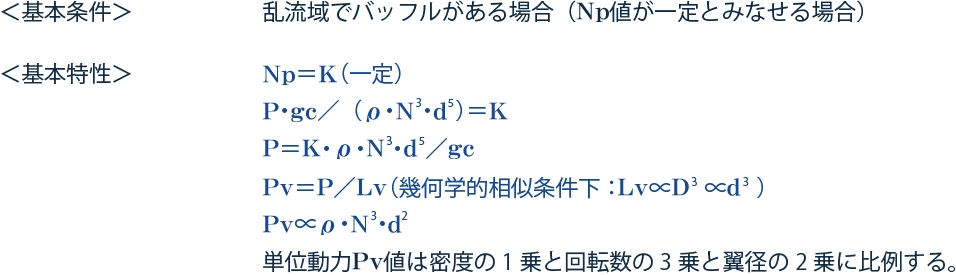

ケースA:層流域内でのスケールアップ

よって、 層流域内での単位動力一定の手法では、 スケールアップ前後の回転数は槽径比に関わらず一定となります。

研究所内での小規模装置のスケールアップで、 回転数は同じで良いとの発言があるのは、 本ケースA(層流域内でのスケールアップ)の手法となる場合を示しています。

ケースB:乱流域内でのスケールアップ

よって、 乱流域での単位動力一定の手法では、 スケールアップ後の回転数は、 槽径比の2/3乗で低下すると言えます。 化学会社の製造現場のスタッフが、 スケールアップすれば撹拌槽の回転数は必ず小さくなるはずだと断言するのは、 実機サイズ(大型槽)でのスケールアップ経験が多いために本ケースB(乱流域内でのスケールアップ)の手法となるためです。

さて、 スケールアップ手法で一番多くて、 一番難しいとされるのが、 「ケースC:①層流域から③乱流域への移動」です。

たとえ粘度が数百c.p程度であっても、 小スケールのラボ試験では槽内が層流域となり、 大型特殊翼をはじめとする吐出・循環型の撹拌翼では、 翼からの吐出流が槽内壁部まで到達できずに使用できない場合があります。

ここまでの話を聞いた化学系の2人から、 「ケースCのスケールアップは、 社内関係者を説得するのが難しい」という声が上がりました。

-

先月、パイロット装置に大型特殊翼を採用しようとしたけど、製造現場から『ラボサイズでの反応試験データが無い撹拌槽はパイロットや実機には持ち込めない』と止められてしまったよ。

-

スケールアップ時の流れの変化を現場担当者へ無次元数(Re数)で説明しても、そもそも単位が無い数値で流れをイメージしてもらう事が結構大変だよ・・ヒック

-

同一粘度なのに、サイズが変われば槽内のRe数が変化して層流へも乱流へもなってしまうから、頭がこんがらがってしまう。どの粘度でどのサイズならどんな翼が採用できるのかを示す簡単なマップみたいな基準はないものかな~?ゴホッ・・

-

ヒ、ヒック・・・そんな便利なマップがあったら、ほんとに教えてほしいよ・・・ヒック・・・

すでに入店から2時間が経過し、 3人は熱く語り合いながらも制限時間を気にしてお酒をぐいぐいと飲んだので、 かなり酔いが回っています。

とりあえず、 ケースCのスケールアップ手法については、 ブレンディ君が帰任後に上司と相談することとなり、 今日の宿題として後日オンライン会議でもやろう!ということで慰労会はお開きとなりました。

さて、 その翌朝、 ここはとある撹拌機メーカーの会議室です。 少し二日酔い気味のブレンディ君とその上司のナノ先輩が昨晩のケースCについて話をしているようです。

-

ナノ先輩 なんだ、なんだ、そんな簡単な話を宿題にしちゃったのかい?

-

え?でも、スケールアップで翼の種類が変わったら何を頼りにすればいいのか・・・

二日酔いのブレンディ君を前に、 ナノ先輩は軽く天井に目をやってから、 以下のようなたとえ話をしました。 その内容を要約すると・・・。

層流域と乱流域の流れの状況は、 球技に例えるならラグビーとバレーボールくらい違う。

粘性力支配の層流域では、 リボン翼のような槽全域をカバーした、 らせん状の帯で強力なせん断をかけながら高粘度流体を引きずり回す必要がある。 その姿はまるでスクラムを組んで敵陣にボールを押し込む屈強なラグビー選手のようである。 一方、 乱流域での流動は慣性力主体となり、 サーブ、 レシーブ、 トス、 アタックと、 コート内を縦横無尽に飛び回るバレーボールの動きそのものだ。

このように、 「層流域をラグビー」「乱流域をバレーボール」というイメージができれば、 「撹拌翼を選手」とした場合に、 それぞれに求められる機能(才能)が全く異なることが理解できるはず。 ルールの異なる競技において、 同じ撹拌翼や幾何学的相似形を前提とすること自体、 意味を持たないということが見えてくるのでは。

スケールアップで重要な事はラボやパイロットでの試験段階で、 反応を良好に進めるために律速となる単位操作(機能)とそのレベル(性能)を探し出すこと。 そして実機の「規模に応じた流れの変化」を見極めて、 「それに適した道具(HOW)を選定」すれば良い。 その為に必要であれば、 容器、 翼種、 インターナル等を適切な仕様に変更する対策が重要だ。

そして、 昨晩の宿題のためナノ先輩はある資料をもってきてくれました。 かなり以前に、 とある化学会社の方からの依頼で技術検討を行った事例でした。 要点は以下の通りです。

事例その1:

層流域から乱流域へのスケールアップでは、撹拌翼の必要機能が変わる?

昨晩の居酒屋テーブルでの動力特性曲線(図3)を再度確認してみましょう。 このグラフはレイノルズ数から見た動力特性の変化を示しています。 ご存じの通り、 レイノルズ数とは「慣性力と粘性力の比」なのでスケールが大きくなって慣性力が増大すると、 液物性(粘度と密度)は同じでも、 レイノルズ数がどんどん大きくなり、 より乱流側の流れに移行することになります。

図中のA→BやC→Dのように、 層流域または乱流域の範囲内でスケールアップを行う場合は、 撹拌翼種や幾何学的相似形を保持した運転条件の選定が教科書通りに可能です。 しかし、 B→Cのように、 ビーカーサイズ(数リットル)のラボ試験から実機サイズ(10m3以上)での商用運転という遷移域をまたぐスケールアップでは、 流れの状況が大きく変化することで、 撹拌翼やインターナルに要求される必要機能が変わってしまうことがあるので要注意となるのです。

さて、 本件はスケールアップ前後でラボ試験(層流)から実機(乱流)へ流れの状況が変化する場合の事例です。

ラボ試験で高粘度専用翼を使っても、 槽サイズが大きくなれば流れの慣性力が大きくなるので、 吐出・循環型の撹拌翼が有利になってくると言われていますが、 具体的にどの程度の粘度やサイズが分かれ目になるのでしょうか。 レイノルズ数などの無次元数で説明されてもどうもピンと来ませんよね。 そこで、 レイノルズ数や動力数などの無次元数を使わずに、 「粘度と液量(サイズ)」だけの指標で大まかな翼選定が可能となる早見図があれば大変便利ですね。 以下にその手順を示します。

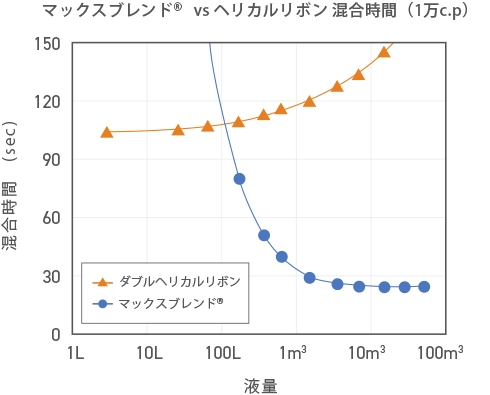

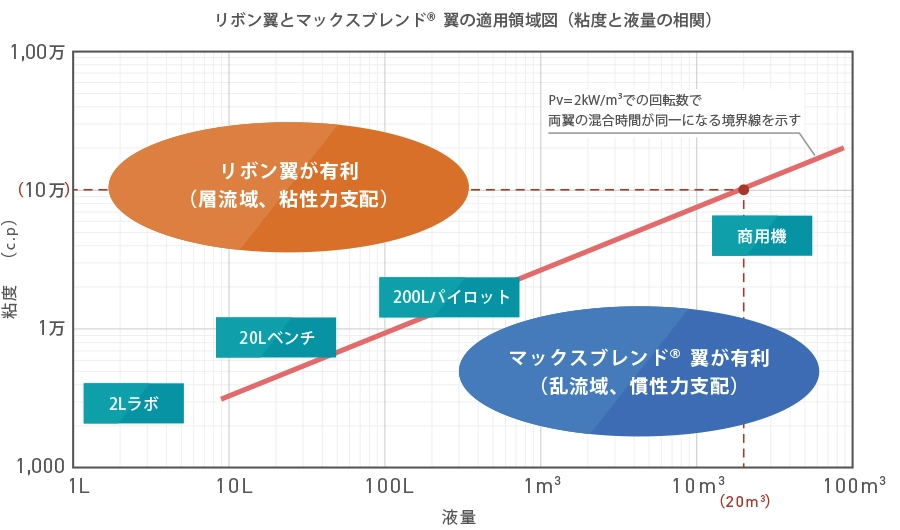

まず、 図4に液粘度1万c.pという前提条件で、 高粘度翼(リボン翼)と大型特殊翼(マックスブレンド®翼)の液量の違いによる混合時間の変化をプロットしました。 これは、 両撹拌翼の広いレイノルズ数範囲での動力特性と混合特性の試験データから、 同じ単位消費動力(Pv=2kW/m3)での各液量での回転数を算出して、 その条件での混合時間を示したものです。

図4から分かるように、 液粘度が1万c.p程度であれば、 100Lパイロット槽以上では、 吐出・循環型の大型特殊翼の選定が有効となります。 この結果は当社実績からも、 だいたいイメージに合うと考えられています。

(粘度=1万c.p & Pv=2kW/m3)

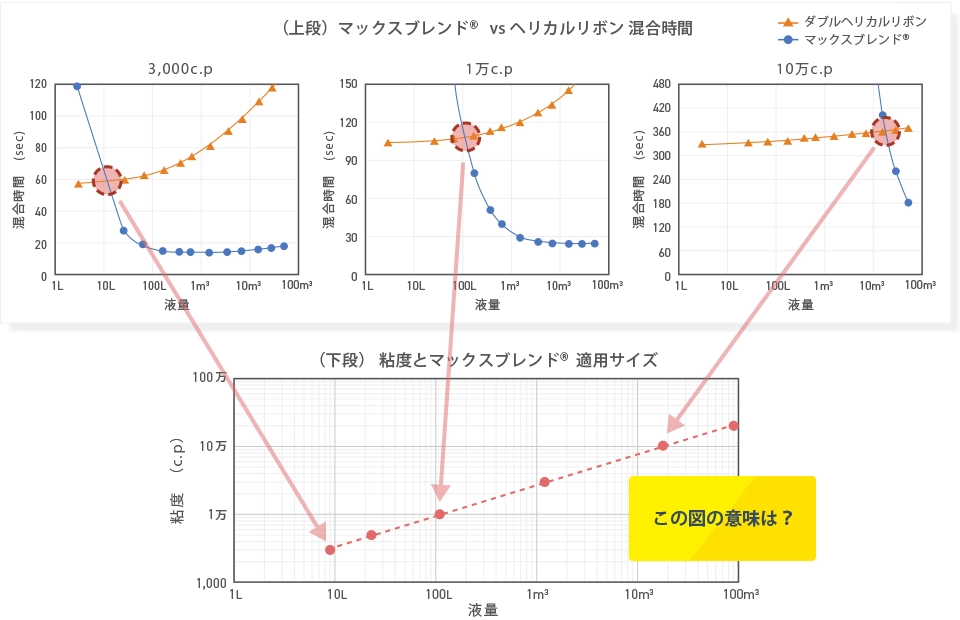

図4は液粘度が1万c.pのケースでの計算結果でしたが、 さらに他の数種類の液粘度での液量を変化させた条件で、 同一単位消費動力となる回転数での両翼の混合時間を計算して液量と完全混合時間のグラフ(図5上段)を得ました。 (なお、 図5上段は粘度条件として3000c.p、 1万c.p、 10万c.pの3ケースのみを抜粋して掲載しています。)

このグラフにおいて、 両翼の混合時間が同じになる点(両翼の曲線が交差する点)での液量を選出し、 リボン翼とマックスブレンド翼との『混合性能の引き分けサイズ』と呼びます。 そして、 その引き分けサイズが各液粘度にてどのように変化するかを横軸(液量)、 縦軸(粘度)としてプロットしたものが図5下段です。

さてさて、 図5下段のグラフはあまり見慣れないかもしれませんが、 この図の示す意味はどう考えたら良いのでしょうか。 実はこの図5下段こそが、 無次元数(Re数、 Np数等)を使用せずにスケールアップしたときのリボン翼とマックスブレンド®翼との選定境界線を示したマップなのです。

(ただし、 両翼の消費単位動力はPv=2kW/m3での混合性能の比較結果になります。)

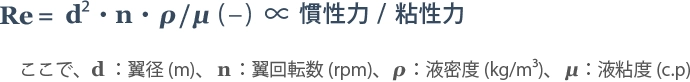

図5下段を拡大して注記等をいれたものを「翼選定簡易マップ」として図6に示します。 流れの指標と言われるレイノルズ数の正体は、 以下の4項目の組み合わせからの算数なのです。

横軸(サイズ)と縦軸(液粘度)からなるこの図6簡易マップの全域で、 この4因子の各々組み合わせでのRe数が計算され、 流れの状況が判別されていることを理解して欲しいのです。 ここではサイズ(翼径)、 回転数、 粘度が変化することでさまざまなRe数となる流れの中で、 その撹拌翼が必要とされる機能を有するかどうかで、 翼の勝ち負けが示されているということです。

図6より、 20m3以上のサイズでは、 リボン翼を採用できる層流域条件を満たす液粘度は、 10万c.p以上となります。 つまり、 液量が20m3以上の大型撹拌槽で粘度10万c.pのような高粘度液を取り扱うこと自体が、 反応熱の除去や運転後の排出効率等を考えると、 商用設備としてはかなり特殊なケースとなるのです。 当社の長年の実績から見ても、 高粘度対応でのリボン翼の採用液量は、 ほとんどが20m3以下の規模となっています。

商用設備でリボン翼の採用が少ない理由は、 層流域と乱流域で撹拌翼への要求機能が以下のように変化するためです。

| 層流域: | 粘性支配のため、 リボン翼のらせん帯上面にへばりついて、 らせん階段を上るように上昇する流れが主流。 回転するマックスブレンド®翼からの吐出・循環流の形成は難しい。 |

|---|---|

| 乱流域: | マックスブレンド®翼からの吐出・循環流と邪魔板による良好な上下流が主流。 リボン翼では、 慣性力主体での旋回流が主流となり、 大きなボルテックスを形成。 |

図7に乱流域でのリボン翼の流動状態を示します。 邪魔板がないこともあり、 大きなボルテックスが形成された結果、 軸部分に固体的回転部が発生し混合性能が大幅に低下するのです。

「翼選定簡易マップ」の深い意味を知ることで、 層流域から乱流域へ移行するケースCのスケールアップをどうにかイメージできたブレンディ君でしたが、 もう一つ疑問がありました。

-

顧客の意見で、実反応を伴わない模擬液試験だけでは不安であり、ラボ試験で自社原料(モノマー)を用いた重合試験をどうしても実施したいとの要求があります。

-

うんうん、それはよくある話だね。あっ、そうだ!さっき言った「翼選定簡易マップ」の混合性能検討依頼があった当時の化学会社さんから、短寿命触媒を用いたポリマー重合反応の論文があったはずだよ。ちょっと待ってね。

と言って、 自分のファイル棚の奥からその文献を引っ張り出してくれました。

-

古い文献だけど、模擬液での混合時間と実液の反応速度の相関をしっかり解明した立派な論文だよ。仲良くなった学会の友人にも参考資料として紹介したらいいよ。社外の仲間との飲み会もためになるものだね。これからも頑張れ!

-

はい、ちゃんと過去の論文を読んで勉強します。ありがとうございます!

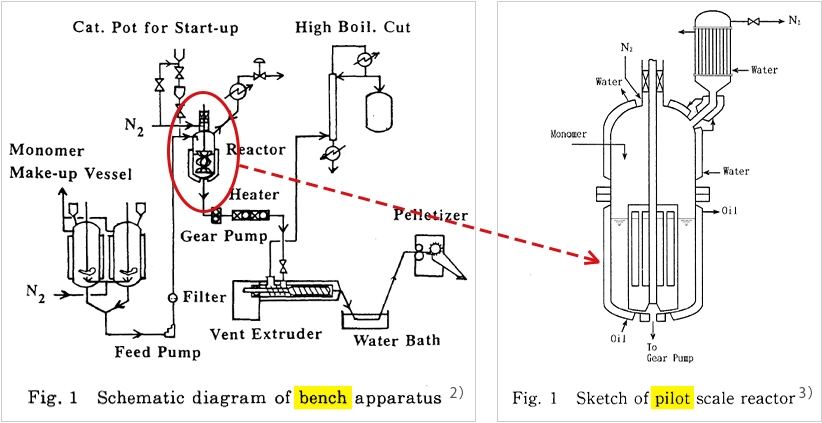

さて、 ナノ先輩が大切にしていた古い文献とはどんな内容だったのでしょうか。 以下に、 その論文1)の要旨と内容の抜粋を紹介します。 当時の化学系研究者が新商品製造向け反応器のスケールアップについて、 装置メーカーと連携しながら果敢にチャレンジされていた姿が想像されます。 ラボから実機展開という実務面での手法例として読み応えのある論文です。

要旨

撹拌槽重合反応器の

スケールアップにおける混合

渕上吉男・永井正哉・杉山剛

株式会社クラレ中条工場

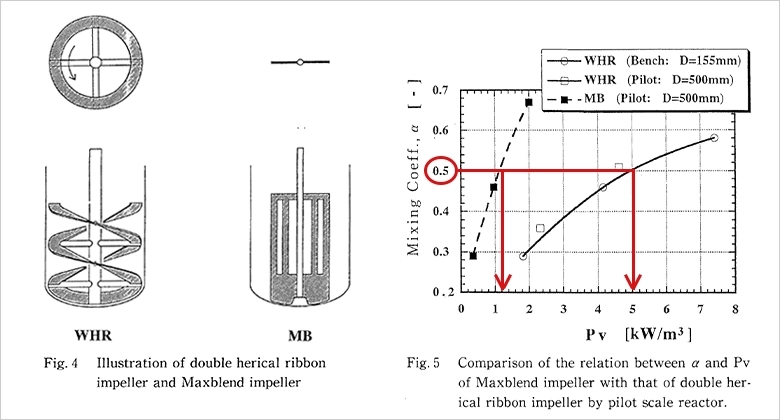

我々は先に、 メタクリル酸メチル(MMA)のラジカル重合反応をCSTR型反応器で実施するに際し、 半減期が2~30秒という極めて寿命の短い開始剤を用いると、 撹拌強度の指標が直接得られることを見いだし、 『混合係数,α 』と定義した(Fuchigami and Inami(1995))。 連続バルク重合反応条件の最適化を行ったベンチスケール反応器(槽径=155mm)では撹拌レイノズル数が層流域(Re<50)となるためダブルヘリカルリボン (WHR)翼を用いた。 パイロットスケール反応器(槽径=500mm)ではReが遷移域(50~100) ないし乱流域(Re>100)となるため、 WHR翼及びマックスブレンド®(MB)翼を用い、 αによって混合性能を比較し、 MB翼がWHR翼より4~5倍優れた性能を有することを明らかにした。 この結果から、 乱流域となる実機にはMB翼を採用して、 ベンチスケール反応器で得られた最適条件を、 低い撹拌消費動力の下で実現した。 またMB翼において、 液深と槽径の幾何学的相似が崩れても適用できるスケールアップ指標を見いだした。

内容抜粋

重合反応槽において短寿命触媒を利用する場合、 寿命の短い触媒が失活してしまう前に、 如何に短時間で触媒の分散・均一混合を確保できるかが反応時間短縮のポイントとなります。 何故ならば、 触媒の均一分散が触媒寿命よりも極端に長くなると、 その効用が十分に発揮される前に触媒自体が失活して、 反応速度が大幅に低下することになるからです。

本文献ではメタクリル酸メチル(MMA)のラジカル重合反応において、 極めて寿命の短い触媒を用いる場合、 その反応速度が触媒の槽内への分散・均一混合律速となることを見出し、 リボン翼とマックスブレンド®翼での混合性能比較を生産機での実績反応速度から逆算した事例です。

詳細は本文中の引用文献1)~3)を参照願いますが、結論としては、 ラボ(2L)&パイロット(100L)から生産機(約4m3)へのスケールアップにおいて、 必要機能を「混合性能」と見做して、 得られた各スケールの反応時間データから、 層流から乱流をまたぐ場合の両翼の混合性能を「混合係数、 α」と定義して、 生産機での翼種変更と必要撹拌強度条件を予測して生産機での詳細仕様を選定したものです。

論文中Fig.5に両翼のベンチとパイロットサイズでの撹拌強度と「混合係数α」のグラフを示します。 本図より、 MB翼がリボン翼より4~5倍優れた性能を有することを確認しました。 著者らは本指標を用いて、 約4m3の生産機では、 バッフル付きMB翼を採用することで、 低動力での最適運転処方を得ることが出来ました。 本研究の場合は、 触媒の均一分散という混合性能がスケールアップ面での一番重要な指標となっていることから、 必要な混合性能を有する撹拌翼とインターナル(バッフル)の組み合わせで解決した事例と言えます。

引用2):化学工学論文集, 第21巻, 第3号, 465-471(1995)

引用3):化学工学論文集, 第22巻, 第3号, 480-487(1996)

さて、 本編では層流から乱流へ移行するスケールアップにおいて、 反応を良好に進める必要機能が「混合性能」である場合の事例をご紹介しました。 「混合性能」についての粘度とサイズの関係は、 「翼選定簡易マップ」や「ユーザ論文」の紹介を通じて、 ある程度のイメージをお伝えできたのではと思います。

一般的には槽内を均一にしたいために撹拌槽を用いることが多いことから、 撹拌槽の主要機能としては「混合性能」と言えますが、 スケールアップを考える場合、 それ以外にも発熱反応での「除熱性能」やバルク重合槽での「脱揮性能」などが律速になる場合もあるので注意が必要です。 本件については、 次回の後編にてお話しします。

最後に・・・

その後、 ブレンディ君は前回のメンバーとオンライン会議を開き、 宿題となっていたスケールアップCについての意見交換を行うことができました。 化学系の2人も「自社の各設備の運転条件を確認して『翼選定簡易マップ』を使ってチェックしてみるよ!」と大変喜んでくれたそうです。 この3人が今後もお互いに切磋琢磨して、 技術屋同士の長いお付き合いへ繋がってくれるといいですね。

- 撹拌講座 初級コース

-

- はじめに 撹拌の基礎用語

- その1 基礎の基礎、 撹拌を理解する3つのポイント

- その2 「撹拌の目的」の具体例

- その3 「粘り気」の単位が粘度

- その4 撹拌槽を巨大な粘度計と考えてみよう

- その5 動力変化で流れが見えますか(前編)

- その6 動力変化で流れが見えますか(後編)

- その7 撹拌Re数の本質を知ろう

- その8 スケールアップの基礎の基礎

- その9 スケールアップの基礎

- その10 撹拌槽の伝熱性能とは?

- その11 槽内側境膜伝熱係数hiとは?

- その12 撹拌講座の総括

- 撹拌講座 実践コース

-

- はじめに 撹拌講座SEASON Ⅱ

- その1 運転液量、 粘度、 密度の3情報で、 撹拌槽の基本仕様をすぐ決めろ!

- その2 既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(前編)

- その3 既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(後編)

- その4 高粘度液のスケールアップでは、流れの変化を見逃すと致命傷になる!

- その5 金魚も知っている!ガス吸収の原理とメカニズム(気液撹拌/前編)

- その6 ガス吸収槽の設計では通気条件の確認を怠るな!(気液撹拌/後編)

- その7 水添槽では運転中に主役が交代する?

- その8 スケールアップで撹拌翼への要求機能が変わる?

- その9 高粘度重合反応のスケールアップでは、脱揮性能を見落とすな!