撹拌講座 貴方の知らない撹拌の世界

- HOME

- 製品・ソリューション

- 撹拌槽

- 撹拌講座

- 実践コース その9:高粘度重合反応のスケールアップでは、脱揮性能を見落とすな!

前編では、 スケールアップ時の律速因子を「混合性能」として、 層流から乱流への流れの変化に応じた撹拌翼の選定についてご紹介しました。

しかし、 本講座の基礎編でもお伝えしたように、 撹拌槽の内部は様々な単位操作の集まりであり、 場合によっては混合性能よりも他の性能が律速となることがあります。

特に、 ポリマーなどの高粘度流体を扱う製造プロセスでは、 流動性や伝熱性が低下するため、 スケールアップ時の装置選定が難しくなります。 また、 昨今の半導体やファイン用途向けの素材に求められる高機能・高品質化の流れを受けて、 製品ポリマー中の残存モノマーや溶剤などの揮発性物質を、 よりしっかり分離・除去することが注目されています。

このようなケースでは幾何学的相似形や翼種の変更などの対策だけでは解決が難しく、 実プラント計画段階で製造処方や機器構成の見直しが必要になる場合があるのです。

本編では高粘度重合反応での脱揮性能に着目した場合に、 ラボ試験段階での処方や反応試験結果を見た設備担当エンジニアが、 何を考えて実プラントの機器構成をイメージしていくのかを具体的な事例でご紹介します。

1. 事例

「脱揮速度が律速となるスケールアップ」

ここは、撹拌槽メーカの営業フロア。 ホームページを通じて新規顧客からお問い合せが入りました。

2Lフラスコ用の高性能撹拌翼を、 貴社より至急購入したい。

あわせて、 200Lサイズのサンプル出荷用パイロット設備の概算見積(金額と納期)もお願いします。

ラボ試験データは別途お送りします。 試験では、 翼の回転数と反応速度に明確な相関が見られました。 実機へのスケールアップも視野に入れ、 混合性能の高い貴社の撹拌翼の採用を検討しています。

そして翌日、 顧客から機密メールでラボ試験データが送られてきました。

<試験条件>

反応温度と圧力: 120℃、 大気圧

液量: 2L、 0.4Lの2ケース

液物性: 1万c.p(反応前)、 2万c.p(反応後)、 密度1000kg/m3

容器: 2L用ガラス製セパラブルフラスコ、 邪魔板なし

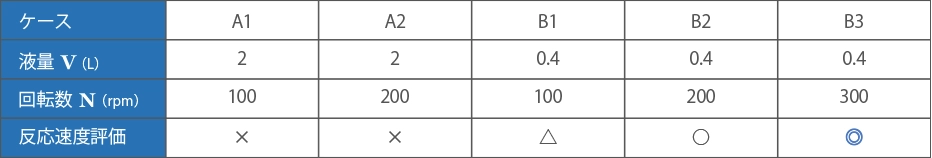

顧客は反応速度が一番早い「ケースB3」の条件で満足しており、 本条件での混合性能をターゲットにして、 サンプル出荷用の200Lパイロット装置を設計してほしいとの要求です。

-

ウエダ所長 おお~!新規顧客からの新商品開発案件だ!スピード感をもって対応しよう。

-

ブレンディ君 顧客データでは混合性能律速と思われます。当社の得意領域です。

最優先で頑張ります!

ブレンディ君は、すぐさま顧客へ電話をかけて詳細の確認を行いました。 要点は以下です。

- ①新商品のため製品名は非公開だが、 反応は重縮合系のバッチ運転。

反応が進むにつれ系内に副生物が生成される。 可逆反応なので本成分を系内から迅速に除去することで反応を促進したい。 粘度は反応前後で1万~2万c.p程度に上昇。 ラボではアンカー翼を使用し、 邪魔板はなし。 - ②市販の2Lフラスコをオイルバス内に設置して温度調整を行っている。 ラボでは大気圧運転だが、 パイロットでは真空仕様にしたい。

- ③ケースA1 & A2の2L仕込みでは反応速度が極端に低かった。 回転数を変えても効果はほとんど見られなかった。 そこでケースB1では仕込み液量を1/5まで減らしたところ、 反応時間が短縮できた。

- ④その液量でケースB2 & B3のように回転数を上げると、 さらに反応速度が上がったので、 ケースB3を目標レベルとした。 回転数UPで反応速度が大きく変化したことから混合律速だと判断し、 高性能撹拌翼でのスケールアップを考えた。

ブレンディ君は、 電話でやり取りしながら、 顧客のラボ試験での運転条件をノートにメモしていましたが、 ふと、 ある違和感に気づきました。

「あれ? フラスコの内径が130mmなら、 2L仕込みだと標準的な液高さになるけれど、 仕込み量を0.4Lまで減らすとかなり液レベルが下がった条件になる…。 どんな形状のアンカー翼で混ぜているんだろう?」

-

あの~、ラボ試験での液量0.4LのケースB1~B3では、反応中の高粘度液の流動状況はどんな感じでしたか?上下方向の混合はしっかりできていましたか?使用されたアンカー翼の形状は?

-

フラスコがオイルバス内に浸かっているので、内部液の混合状況は直接には見えませんが、外部からの観察では内壁面での液流速は十分にあるように見えました。アンカー翼の形状と寸法は試験担当者からメールで連絡させます。

それから数日後、 顧客アンカー翼の情報を得たブレンディ君は、 社内実験棟にて同形状のアンカー翼で顧客の試験条件に合わせた模擬液による流動状況確認試験を実施しました。

その結果を丁寧に報告し、 なんと「機器構成の見直し」を提案したのです。

-

おい、おい!せっかくの特命案件なのに、なんで見直しになるんだ?

-

本件は、混合律速ではなく脱揮律速なので、竪型撹拌槽単体ではスケールアップ後の機器選定に無理があると判断しました。

-

混合性能が良ければ、伝熱も良くなるんじゃないのか?我が社の高性能撹拌翼がアンカー翼に負けるはずがない。いったい何を考えているんだ?

さて、 ブレンディ君は何を見て、 何を考え、 どんな判断をして、 「機器構成の見直し」を提案したのでしょうか。 ここで、 ブレンディ君の頭の中を覗いてみましょう。

思考ステップ

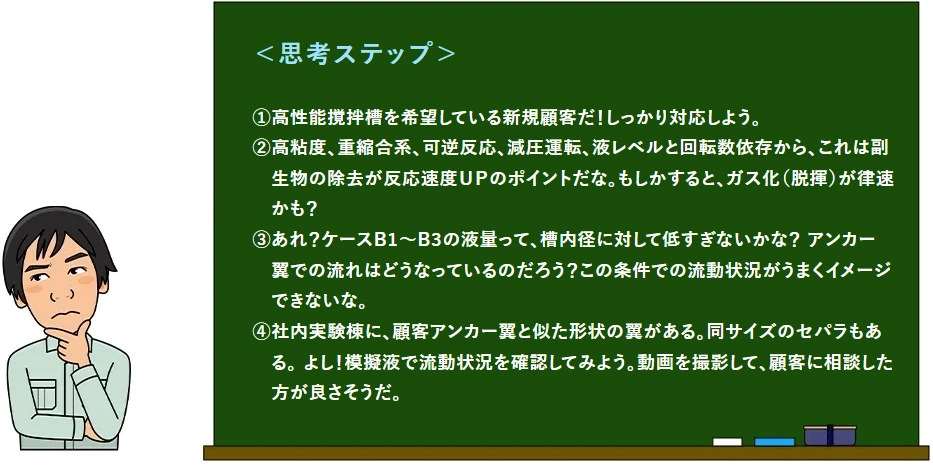

- ①高性能撹拌槽を希望している新規顧客だ! しっかり対応しよう。

- ②高粘度、 重縮合系、 可逆反応、 減圧運転、 液レベルと回転数依存から、 これは副生物の除去が反応速度UPのポイントだな。 もしかすると、 ガス化(脱揮)が律速かも?

- ③あれ? ケースB1~B3の液量って、 槽内径に対して低すぎないかな? アンカー翼での流れはどうなっているのだろう? この条件での流動状況がうまくイメージできないな。

- ④社内実験棟に、 顧客アンカー翼と似た形状の翼がある。 同サイズのセパラもある。 よし! 模擬液で流動状況を確認してみよう。 動画を撮影して、 顧客に相談した方が良さそうだ。

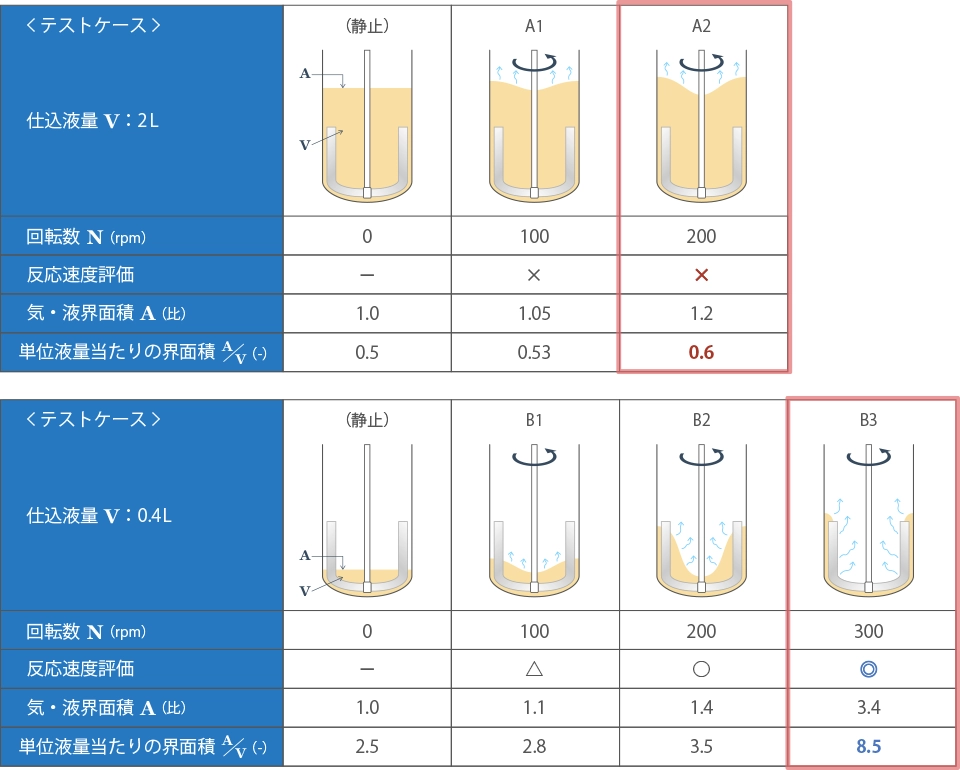

こうしたブレンディ君の的確な配慮のもと、 急遽社内で確認試験を実施することになったのです。 その結果を図1に示します。

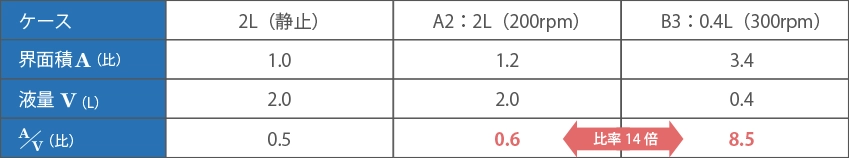

本社内試験結果より以下の内容が確認されました。

- 1)標準仕込み(2L)では、 高粘度流体の層流域での流動状況となり、 液面(気液界面)は比較的浅いボルテックスが形成されるだけで、 静止時の気液界面積と大きな差はありません。

- 2)一方、 1/5仕込み(0.4L)では、 2L標準仕込みとは大きく異なり、 槽底の内容物が回転するアンカー翼の遠心力によって、 ほぼ全量がビーカー内壁面へ跳ね飛ばされ、 大きな気液界面積を形成していました。

- 3)各条件でのボルテックス形状から単位液量当たりの気液界面積(A/V)を比較した結果、 ケースA2とケースB3のA/V比率には14倍もの差が生じていると予想されました。

- 4)

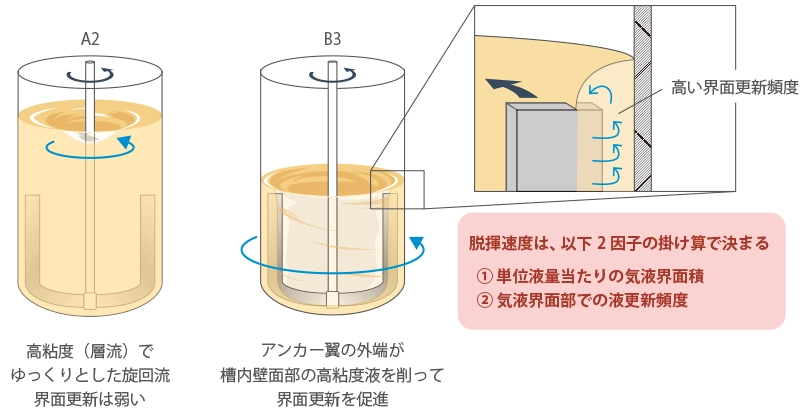

次に、 図2にケースA2とB3での気液界面の更新頻度のイメージを示します。

ケースA2では、 液の乱れが少ない周方向での旋回流が主体となり、 気液界面での更新頻度はあまり期待できません。

一方、 ケースB3では、 アンカー翼の縦アーム回転により高粘度液が連続的に跳ね飛ばされ、 槽内壁部の流下膜部は薄膜蒸発器に近い高い更新頻度を有すると予測されます。

一般的に、 高粘度系での脱揮速度は、 単位液量当たりの気液界面積(A/V)と、 その界面での液更新頻度に比例すると言われています。

よって、 ラボ試験でのケースB3では、 高粘度液からの脱揮性能という観点で、 ケースA2に対して桁違いの性能差が生じていると推測されたのです。

では何故、 仕込み液量を下げた条件で反応速度が大幅に増大したのでしょうか。 その答えは、 ブレンディ君が考察したように、 「反応速度を決める律速因子が脱揮性能にある」からなのです。

一般的に重縮合系の反応は、 可逆反応となることが多く、 反応進行につれて生成される副生物を系外へ出すことで反応が進むと言われています。 今回の場合も混合性能より副生物の蒸発による脱揮性能が反応速度を上げるための重要なポイントとなっていたのです。

さて、 今回のラボ試験のケースB3で実現できた、 薄膜蒸発器に近い流動状況のような状態を、 10~20m3クラスの竪型撹拌槽で再現することは可能なのでしょうか。

実際には、 スケールが大きくなることで、 槽内の高粘度液が自重によって動きにくくなり、 小スケールラボ試験で得られた薄膜状況をそのまま再現するのは難しくなります。

また、 タンクの有効容量に対して少量仕込みを行うと収率低下や槽底の高粘度液を槽内壁上部まで跳ね上げるためには、 過大な撹拌動力が必要になるなど、 さまざまな課題が出てきます。

こうした背景から、 ブレンディ君は竪型撹拌槽単体での構成ではなく、 実プラントでは後段に脱揮専用機器を組み込むことを顧客へ提案したのでした。

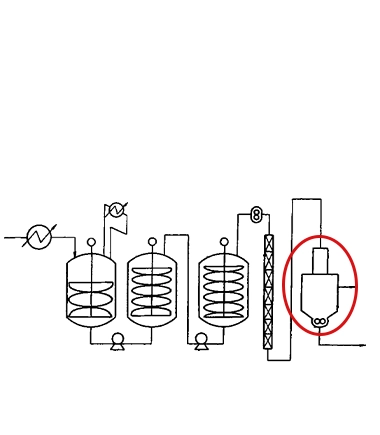

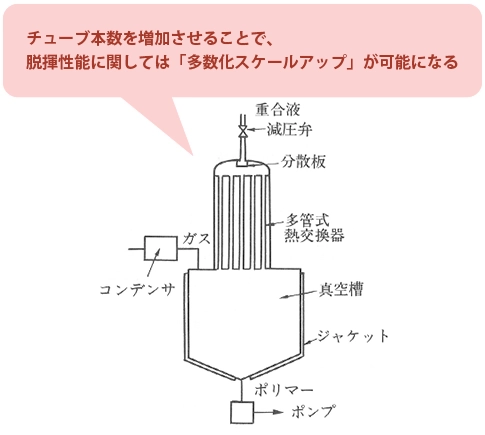

ポリマー重合槽では、 本事例のように高粘度液の脱揮性能が律速となる場合があります。 図3の赤枠に示すように、 竪型重合反応槽の後段に、 連続式の多管熱交換器付き流下型蒸発缶や横型エクストルーダーなどを組み合わせた機器構成が多くみられるのです。

引用図3):公開特許公報, 昭60-28407, 強度の優れたスチレン系樹脂の製造方法及びその重合装置, 電気化学工業

引用図4):書籍「新ポリマー製造プロセス」工業調査会, 佐伯康治・尾見信三編著, 第7章, ポリスチレン, 図7.17 P.197

また、 図4に多管式熱交換器付き真空蒸発缶の外形図を示します。

これらの脱揮専用機器は、 大規模なスケールアップにおいても、 多管式チューブの本数や装置の並列化など「多数化スケールアップ手法」を用いることで、 単位液量当たりの気液界面積(A/V)の確保が比較的容易であり、 脱揮性能が律速となるプロセスにおいては、 有効な武器になるのです。

2.

脱揮操作の極意は、 塗装職人のハケさばきにあり

さて、 ここで高粘度液からある揮発成分を蒸発させる現象のメカニズムを考えてみましょう。

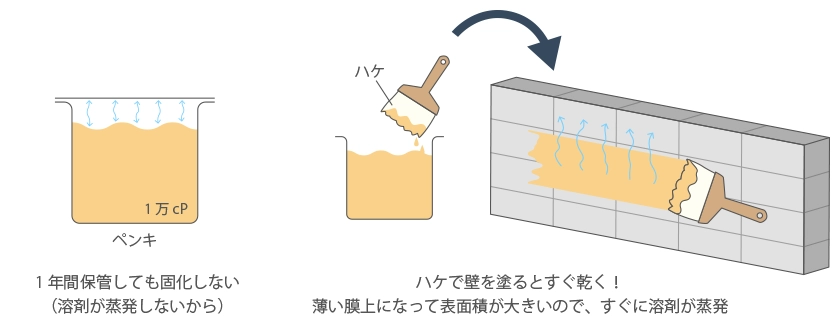

まず、 化学工学から少し離れた身近な事例として、 ご家庭でのペンキ塗りのお話をします。

ペンキ塗りでよくあるお困り事のひとつが、 残った塗料の後始末です。 有機溶剤を含んでいるため、 そのまま捨てることができず、 いつまでも軒下の隅に放置されるという経験はありませんか。

対策としては、 残った塗料をハケなどで古新聞に塗り付けて、 塗料がかわいてから、 新聞紙を燃えるゴミで捨てる方法などがありますね。 では、 なぜ密閉された缶の中では乾かない塗料が、 壁や新聞紙に塗ると短時間で乾燥するのでしょうか?

日頃、 目にしているペンキ塗りですが、 壁に塗ったペンキが「乾く」という現象は、 乾いたペンキ側に着目したものです。

しかし、 これを逆に有機溶剤側から見れば、 ペンキ内部から有機溶剤が「蒸発」している現象ともいえるのです。

つまり、 ご家庭でのペンキ塗りとは、 有機溶剤側から見ると高粘度のペンキから残存溶剤をガス化して揮発させている行為そのものなのです。 そして、 壁に塗るという行為が溶剤の蒸発速度を大きく高めています。

その理由は、 缶内に残留した塗料がハケで壁に塗られて薄膜化することで、 単位体積当たりの蒸発面積(A/V)が急激に増大するからです。

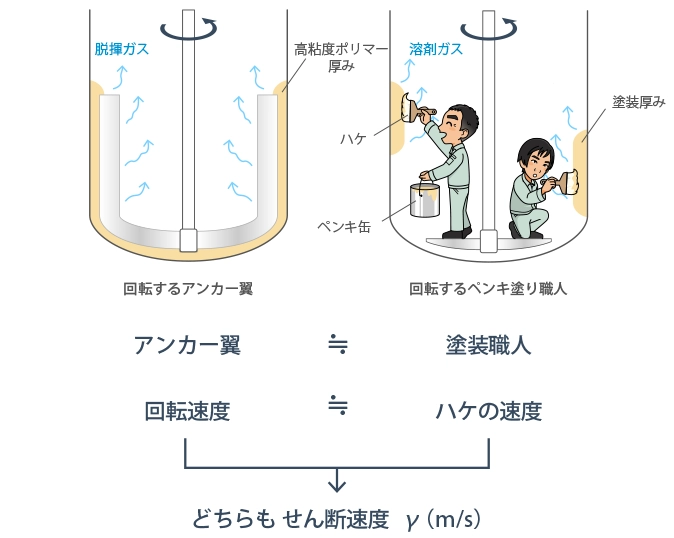

脱揮速度は、 蒸発面積とその気液界面の更新頻度の掛け算で決まります。 つまり、 顧客ラボ試験のケースB3での状況とは、 図6のように、 ペンキ塗り職人さんが撹拌槽の中に居て、 せっせと槽内のポリマー液をハケで槽内壁へ塗り付けることで、 気液界面積の増大と更新頻度を大幅に増大させている行為とメカニズム的には同じということです。

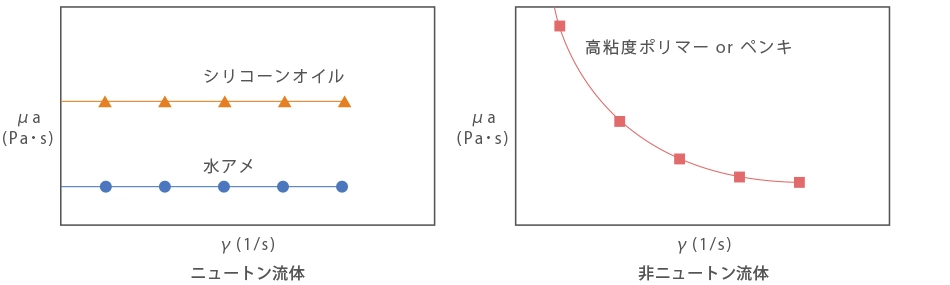

さらに興味深いことに、 この薄膜化手法において「撹拌翼の回転数」と「ハケで塗る速度」のどちらも、 対象液から見た場合にその液体の見かけ粘度を決める重要な「せん断力」になるということです。

つまり、 翼の回転数もハケさばきも高速になればなるほど、 非ニュートン流体である高分子液の見かけ粘度が低下し、 薄膜化内部からのガスの透過を促進させる効果があるのです。 よって、 撹拌翼の回転数やハケさばきの速さは、 どちらも脱揮性能に大きく影響する因子であることがご理解いただけるかと思います。

<一口メモ: 塗料メーカさんからの受け売り情報です>

塗装職人のハケさばきは、 まさにせん断速度です。 ペンキは非ニュートン流体なので、 ハケを動かす速さによって、 壁に塗られるペンキの見かけ粘度が変化します。 速く塗ると粘度が下がりすぎて液だれが起こり、 ゆっくり塗ると粘度が上がって膜厚が厚くなりすぎてしまいます。 有能な塗装職人は、 数回の試し塗りでその日の天気や気温、 湿度、 風速などに適したハケさばきを決めて、 大きな家の長い塀を同じ速さで塗り続けることで、 均一な膜厚でムラのない綺麗な塗装を実現しているのです。

3.

本編で皆さんへお伝えしたかったこと

①

撹拌槽のスケールアップでは、 混合性能以外の因子が律速になる場合があります。 特に高粘度重合プロセスでは、 残留モノマーや溶剤等の脱揮性能がポイントになる場合が多く、 条件によっては製造プロセス自体の機器構成を見直す場合があります。 撹拌槽ではない別の化学装置を組み込む、 更にバッチ運転を連続化へ変更するなど使える道具(HOW)は色々あるということです。

②

大切なことは、 スケールアップを考える上で「最も重要な単位操作は何か?」「次に重要なのは何か?」をラボやパイロットでの試験段階で出来るだけ周囲に示せるデータを集めることです。 小規模試験でのデータ採取の手間はそれほど大きな損失ではありません。 そこを省略してしまうと、 いざ大規模装置を設計する段階で「あれもない、これもない!」と悔やむことになり、 会社にとって大きなダメージになる可能性があります。

③

企業のエンジニアが自分の担当機種だけの知識にとどまっていては、 大きなスケールアップをイメージすることは難しくなります。 目的(WHAT)が判っていても、 それを実現するための道具(HOW)の知識がなければ、 アイデアは生まれません。 世界中の化学プラントでどんなプロセスにどんな装置が使われているのか? なぜその装置が必要だったのか? を調べることは、 現在のネット環境下では昔ほど難しいことではないかもしれません。

さて、 今回は脱揮性能に着目したスケールアップ時の機器構成の考え方をご紹介しました。

竪型撹拌槽の同業者との競争だけではなく、 他機種を扱う異業種との競争も十分にありえる厳しい世界なのですね。

最後に、 十数年ほど前に化学工学会の経営ゼミナールへ参加した際に、 某牛丼チェーンの社長さんの講演を拝聴する機会がありました。 講演後の質疑応答で、 印象に残っている話がありましたので、ご紹介します。

<質問>

「最近、 新鋭の牛丼店が増えています。 各社そのビジネスモデルが微妙に違っているかと思いますが、 競合の現在の動きをどう感じておられますか? 将来の一番の競合先は?」

<回答>

「牛丼店と言う同じジャンルの中での競争は、 経験のある同じリング(競争の場)とルール(商流)での勝負になるのでそうそう怖いものではありません。 今、 一番怖いのはコンビニエンスストアです。 リングもルールも違うので、 戦い方の予測が立てにくいのです。 市場が大きく変わる時には、 同業種の脅威より異業種の脅威の方が大きいのです。 コンビニは将来、 確実に大きな脅威になるとみています。」

この言葉を、 社長さんは淡々と語っておられましたが、 十数年先の外食産業のメガトレンドを見事に言い当てていたことが、 今でも驚かされます。

「異業種の脅威」は知らない間にジワジワと詰め寄ってくると言われます。 例えば、 かつてのコンパクトカメラも通信という強みをもった異業種の携帯電話に取って代わられました。

メガトレンドを迎え撃つ素材メーカの目的(WHAT)が大きく変化すれば、 具体的な手段(HOW)を任される化学装置産業も大きく様変わりするのは自然な流れなのかもしれません。

- 撹拌講座 初級コース

-

- はじめに 撹拌の基礎用語

- その1 基礎の基礎、 撹拌を理解する3つのポイント

- その2 「撹拌の目的」の具体例

- その3 「粘り気」の単位が粘度

- その4 撹拌槽を巨大な粘度計と考えてみよう

- その5 動力変化で流れが見えますか(前編)

- その6 動力変化で流れが見えますか(後編)

- その7 撹拌Re数の本質を知ろう

- その8 スケールアップの基礎の基礎

- その9 スケールアップの基礎

- その10 撹拌槽の伝熱性能とは?

- その11 槽内側境膜伝熱係数hiとは?

- その12 撹拌講座の総括

- 撹拌講座 実践コース

-

- はじめに 撹拌講座SEASON Ⅱ

- その1 運転液量、 粘度、 密度の3情報で、 撹拌槽の基本仕様をすぐ決めろ!

- その2 既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(前編)

- その3 既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(後編)

- その4 高粘度液のスケールアップでは、流れの変化を見逃すと致命傷になる!

- その5 金魚も知っている!ガス吸収の原理とメカニズム(気液撹拌/前編)

- その6 ガス吸収槽の設計では通気条件の確認を怠るな!(気液撹拌/後編)

- その7 水添槽では運転中に主役が交代する?

- その8 スケールアップで撹拌翼への要求機能が変わる?

- その9 高粘度重合反応のスケールアップでは、脱揮性能を見落とすな!