蒸留・抽出設備 抽出設備

高い処理能力、 高段数プロセスに適した抽出塔

当社の往復動式抽出塔は、 広い操作範囲と高い処理能力を有し、 化学工業、 石油化学工業、 医薬品製造業、 非鉄金属業など

様々な分野の抽出操作において幅広く採用されています。

CHECK POINT 01 往復動プレート式の向流抽出塔

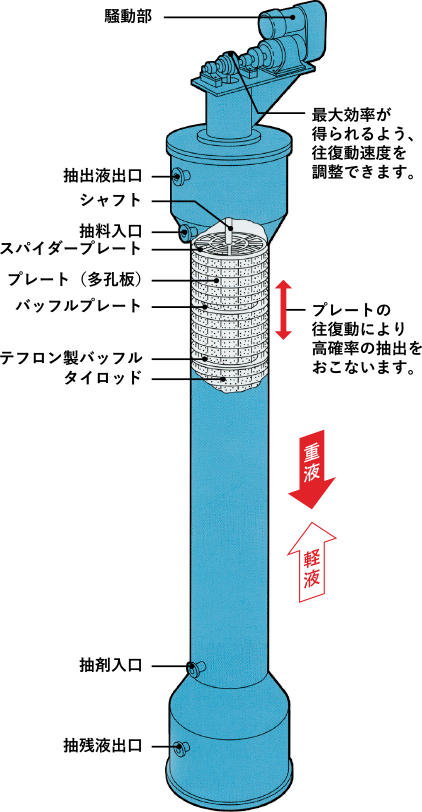

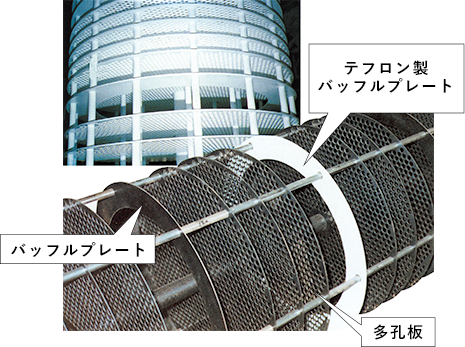

上下に液静置部を持つ塔本体、 プレートスタック、 プレートスタックを上下往復動させる駆動部より構成されます。 プレートスタックは、 開孔率50 - 60%の円板多孔板を一定間隔ごとに配置した構造となっています。 また、 ステンレス製プレートと塔壁とのメタルタッチを避けるため、 一定枚数ごとにテフロン製バッフルプレートを配置します。

CHECK POINT 02 プレートの上下往復動による液滴分散

往復動式抽出塔では、 プレートスタックを上下往復動させることにより液滴分散を行っています。 例えば、 軽液側を連続相、 重液側を分散相とすると、 スプレー塔などでは比重差により分散相が連続相中を通過していくだけですが、 本装置では液滴がプレートで繰り返し叩かれることで微細液滴となり、 かつ分散と合一がより促進されます。 その結果、 液滴の表面積が大幅に増大するばかりでなく、 ホールドアップ量も増大し分散相と連続相の接触時間を長くすることが可能となります。

プレートスタックの構造

往復動式抽出塔

本図は抽料が重液、 抽剤が軽剤の場合を示しています。