撹拌講座 貴方の知らない撹拌の世界

- HOME

- 製品・ソリューション

- 撹拌槽

- 撹拌講座

- 初級コース その10:撹拌槽の伝熱性能とは?

前回の講座のなかで、 幾何学的相似形でのスケールアップでは、 単位液量当たりの伝熱面積が低下するため、 伝熱性能面で不利になるとお伝えしました。 実は、 撹拌槽の伝熱性能には、 伝熱面積だけでは語れない部分が数多く存在します。

今回はこの「撹拌槽の伝熱性能とはいったい何者なのか?」に関してお話しましょう。

ケーススタディー :

とある化学会社の試作用実験棟にて

さて、 ここは、 とある化 学会社の試作用実験棟です。 実験棟内には、 10L~200L程度のパイロット装置が多数設置されています。 そこで、 研究部門のマックス君と製造部門のナノ先輩が何やら相談をしています。

-

ナノ先輩 今回の試作品は100Lパイロット槽(設計温度は150℃、設計圧力は0.2MPaG、最大回転数200rpm)で製造する予定だけど、温度と圧力は大丈夫?

-

マックス君 はい、運転温度は100℃、圧力は0.1MPaGで計画しているので問題ないです。回転数も100rpm程度なので十分に余裕があります。

-

槽内部に伝熱コイルがなく、本体外側からのジャケット伝熱のみになるけど、伝熱性能面での問題はないよね?ちゃんと反応熱を除去できるかな?

-

一応、設定回転数での伝熱係数に関しては、化学工学便覧の式で計算して3割程度の余裕があります。もし、不足したら回転数を上げて対応しましょう。

-

えっ?回転数を上げれば伝熱性能が上がる?過去の試作品で試験機の回転数を変化させたことはあったけど、加熱や冷却での時間はあんまり変わらなかったと思うよ。

-

いえいえ、粘度の低い乱流条件では撹拌の伝熱係数はRe数の2/3乗に比例すると習いました。Re数の中に回転数が1乗で入っていますので、伝熱係数は回転数の2/3乗で上がっているはずですよ。

-

そうだったかな~。ちょっと心配だなぁ。

-

心配しすぎですよ~、低粘度液の乱流撹拌だから楽勝です。今回は試作時に回転数を振って伝熱性能変化も計測しましょう。

そこへ、 (今回出番の少ない)営業ウエダ所長が通りかかり、 なにやら怒鳴っています。

-

ウエダ所長 こら~!こんな所で油売ってないで、早くサンプル作って新商品をもってこい~!

事前に検討していることもあって自信満々のマックス君に対し、 ナノ先輩の方は過去の経験から腑に落ちないところがあるようですね。

さて、 皆さんは、 この2人の会話から何を感じられたでしょうか?

撹拌槽の伝熱性能とは?

(=単位時間あたりの交換熱量!)

さて、 本講座その1で「撹拌操作の目的(WHAT)を知ろう!混ぜること自体は手段であって、 その目的は別にある!」とお伝えしましたが、 今回の場合、 撹拌の目的は伝熱ですね。

では、 撹拌槽の伝熱性能とは一体何で表されるものなのでしょうか?

「伝熱=熱を伝える」と書くから、 移動する熱量の大小かな?そうです、 一般的な多管式熱交換器と同様に、 撹拌槽の伝熱性能(能力)は、 単位時間あたりの交換熱量(W又はKcal/hr)で表されます。

交換熱量とは式(1)に示す通り、 ①伝熱面積A(エー)②総括伝熱係数U(ユー)③温度差⊿T(デルタティ)の掛け算で決まります。

通常、 交換熱量Qを上げるためには、 ジャケットや多重巻きコイルで伝熱面積Aを増やすか、 プロセス液とジャケット・コイル側液との温度差⊿Tを上げることが有効です。 特にこの2因子は交換熱量へ1乗でダイレクトに影響を及ぼすため、 非常にありがたい因子なのです。

しかし、 伝熱コイル等の多重化は槽内での滞留部や附着等の問題とトレードオフの関係となりますし、 温度差もジャケット取り付け溶接部の疲労破壊やプロセス流体の焦げ付き等の問題を誘発するので、 むやみに大きくはできず、 撹拌槽のサイズに応じた常識的な範囲内で、 ある程度決まる因子と言えます。

また、 当然のことながら、 この伝熱面積と温度差は直接的には撹拌条件(混ぜ方)による影響を受けない因子です(注:ただし、 間接的には影響はあります:例えば、 数千mPa・s程度の中粘度液では、 滞留や附着の問題で伝熱コイルの巻き数は、 パドルでは1重巻きが限界ですが、 混合性能の高いマックスブレンド翼では2重巻きでも滞留が少なく運転可能となる場合があります)。

総括伝熱係数Uとは?

(=5箇所の各伝熱抵抗の総括者!)

さて、 問題は総括伝熱係数U値(ユーチ)です。 まず、 名前からして何とも不明瞭ではありませんか。 「総括伝熱係数」ですよ。 伝熱を総括する係数なんて、 何となく偉そうですよね。 しかし、 このU値の正体をきちんと理解することで、 撹拌槽の伝熱性能の意味を知ることが出来るのです。

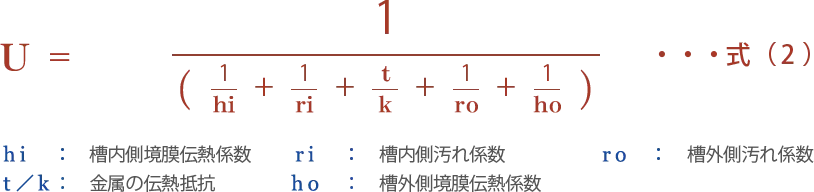

では、 そのU値の総括ぶりを解説していきましょう。 U値は式(2)で表されます。

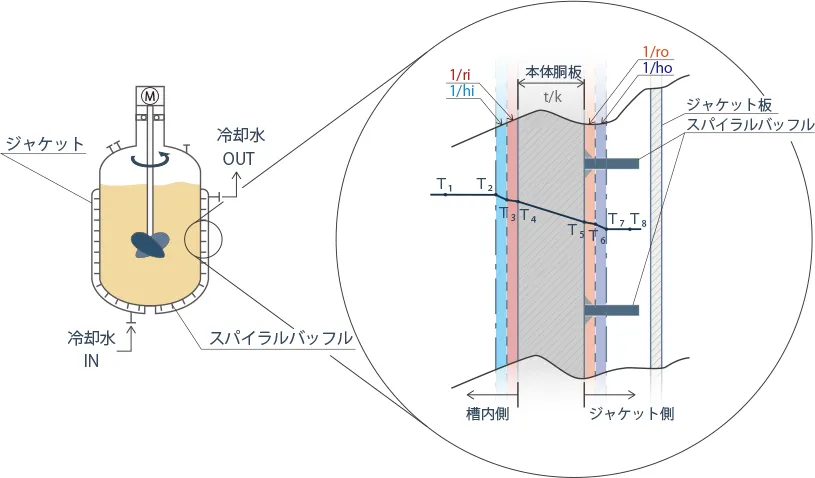

さすがは「総括さん」です。 5つもの因子を総括されています。 ここで、 図1に各因子の場所を示します。 つまり、 熱が移動する際、 この5因子が各場所での抵抗になっているということを意味しています。 各伝熱係数の逆数(1/hi等)が伝熱抵抗であり、 その各抵抗の合計が総括の伝熱抵抗1/Uとなり、 またその逆数が総括伝熱係数Uと呼ばれているのです。

ここで重要なことは、 伝熱係数の話をしている時に総括U値の話をしているのか?それとも槽内側境膜伝熱係数hiのような、 U値の中の5因子のどれかの話なのか?を明確に意識すべきであるということです。

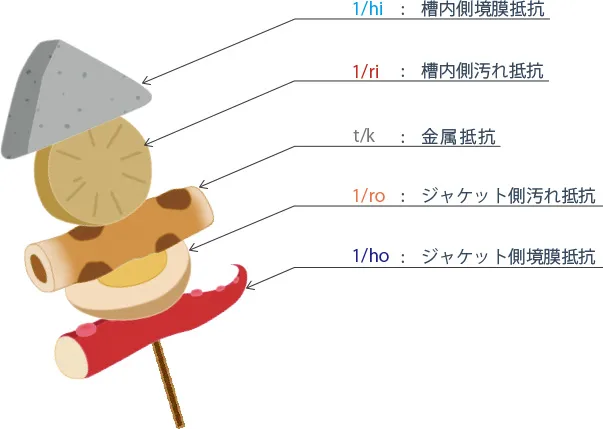

今回も美味しい食べ物を例に説明してみましょう。 おでん好きの2人がその美味しさを語り合っているとして、 いろんな具材が一串に揃ったおでんをイメージして語っているのか、 味の浸み込んだ大根だけをイメージして語っているのか、 この点が共有できていないと話は次第にかみ合わなくなってくることでしょう。

冒頭の二人の会話には、 この意識の食い違いが起こっていました。 マックス君が便覧で計算したのは槽内側境膜伝熱係数hiであり、 ナノ先輩が小型装置では回転数を変えても温度変化の影響がなかったというのは、 おそらく総括伝熱係数が大きく変わっていないことを示していたのです。

さらに、 図2のように、 一串のおでんの全高さを総括伝熱抵抗1/Uとした場合、 その中の各具材高さの比率は液物性や撹拌条件により大きく変化するのです。 よって、 撹拌槽の伝熱性能を評価する場合には、 全体U値の中でどの伝熱抵抗が律速になっているか?(=一串おでんの中でどの具材が大きいか?)を知る必要があるということです。 そして、 その大きな抵抗(具材)を、 小さくする対策をまず検討すべきなのです。

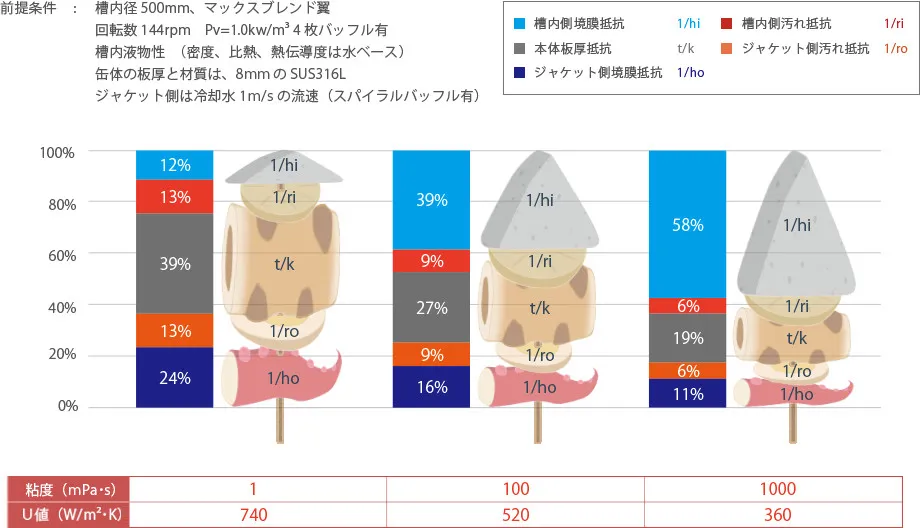

図3に100Lサイズでの槽内液の粘度を変えた場合のU値内5因子の抵抗比率を示します。 これを見るとプロセス液の粘度によって、 U値内の5因子の抵抗比率は大きく変化することがわかりますね。

撹拌槽のU値は条件によりその大きさも変化しますが、 U値内で律速となる大きな伝熱抵抗の因子も入れ替わっているということです。 各装置および運転条件毎に、 この5因子の構成比率を想定する必要があります。 一番比率の高い因子の抵抗を下げる対策がとれなければU値を上げることは出来ないのです。 100L程度の小型装置では槽壁金属抵抗(ちくわ)の比率が大きいので、 低粘度液では回転数を上げて槽内側境膜伝熱抵抗(こんにゃく)を低減してもU値向上へあまり効果がないことを予測すべきなのです。

そう言う意味では、 今回はナノ先輩の経験論が小型試験槽での低粘度液の現実の現象を予測できていたと言えますね。

また、 この5因子を個別に見ていくと、 hi以外はまったく撹拌の影響を受けていないことがわかります。 これらは、 容器の材質、 板厚、 附着や腐食等の表面汚れ度合い、 ジャケット側の流体特性や流量および流路構造等で決まる因子であるためです。

実務のエンジニアの頭中には以下の常識(おおよその範囲内で)があります。

| ri | 槽内面の附着物等による伝熱抵抗。 一般的には綺麗な容器では 6,000(W/ m2・K ) 程度で考える。 |

|---|---|

| ro | 槽外面(ジャケット側)での附着·腐食等による伝熱抵抗。 同様に 6,000(W/ m2·K )程度。 |

| t/k | 本体の板厚み方向の伝熱抵抗は、 板厚みと金属の熱伝導度で決まる。 ステンレス板の熱伝導度は C,S(鉄)板の 1 / 3 しかない( 3 倍悪い)ので注意要。 つまり、 ステンレス 10mm 板は、 鉄 30mm 板と同じ伝熱抵抗となる。 大型槽ではクラッド材( 3 mm ステンレスと鉄の合わせ板)を使うが、 小型試験槽はステンレス無垢材を利用するので大型槽と比べると材質の違いで金属抵抗は大きくなる傾向がある。 |

| ho | ジャケット側境膜伝熱係数であるが、 ジャケット内にスパイラルバッフルをつけて流速 1 m/s 程度で流せば、 水ベースで 1,800 程度は出る。 100Lサイズの小型槽はジャケット内部にスパイラルバッフルがない場合が多いが、 その場合は流速が極端に低下してhoが悪化することがあるので注意要。 |

上記4因子の数値オーダは、 撹拌条件に関係なく電卓で概略の抵抗値合計が試算できます。 そして、 この4因子の数値オーダが頭に入っていれば、 残りの槽内側境膜伝熱係数hiの計算結果から、 U値に占めるhiの比率を見て撹拌条件の改善が効果あるかを判断できるのです。

槽サイズ、 プロセス流体粘度、 容器材質等を見て、 この比率がイメージできるようになれば、 貴方はもう一流のエンジニアといえるでしょう!

- 撹拌講座 初級コース

-

- はじめに 撹拌の基礎用語

- その1 基礎の基礎、 撹拌を理解する3つのポイント

- その2 「撹拌の目的」の具体例

- その3 「粘り気」の単位が粘度

- その4 撹拌槽を巨大な粘度計と考えてみよう

- その5 動力変化で流れが見えますか(前編)

- その6 動力変化で流れが見えますか(後編)

- その7 撹拌Re数の本質を知ろう

- その8 スケールアップの基礎の基礎

- その9 スケールアップの基礎

- その10 撹拌槽の伝熱性能とは?

- その11 槽内側境膜伝熱係数hiとは?

- その12 撹拌講座の総括

- 撹拌講座 実践コース

-

- はじめに 撹拌講座SEASON Ⅱ

- その1 運転液量、 粘度、 密度の3情報で、 撹拌槽の基本仕様をすぐ決めろ!

- その2 既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(前編)

- その3 既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(後編)

- その4 高粘度液のスケールアップでは、流れの変化を見逃すと致命傷になる!

- その5 金魚も知っている!ガス吸収の原理とメカニズム(気液撹拌/前編)

- その6 ガス吸収槽の設計では通気条件の確認を怠るな!(気液撹拌/後編)

- その7 水添槽では運転中に主役が交代する?

- その8 スケールアップで撹拌翼への要求機能が変わる?

- その9 高粘度重合反応のスケールアップでは、脱揮性能を見落とすな!