撹拌講座 貴方の知らない撹拌の世界

- HOME

- 製品・ソリューション

- 撹拌槽

- 撹拌講座

- 初級コース その11:槽内側境膜伝熱係数hiとは?

前回の講座では、 「撹拌槽の伝熱性能は、 総括伝熱係数U値を構成する5因子の抵抗比率を意識しよう!」とお伝えしましたね。 今回はそのU値の中で、 「混ぜ方」と「混ぜる物」の影響を大きく受ける『槽内側境膜伝熱係数hi』についてのお話です。

数十リッター試験機での乱流撹拌では、 hi以外の伝熱抵抗(本体胴板の金属抵抗等)の占める割合が大きいので、 混ぜ方は伝熱性能U値に大きくは影響しない傾向がありました。 さらに小型の試験機では、 A/V(単位容積当たりの伝熱面積)が十分に取れることから、 反応熱除去等で不満がでることもあまりありません。

しかし、 10m3以上の大型撹拌槽では、 そもそもA/Vが小さくなる中で、 さらにhiが伝熱律速となる場合が多くなります。

これが、 「量産機では伝熱性能の良い(=高いhiが得られる)撹拌翼を選定することが重要だ!」と言われる理由なのです。

特に、 非ニュートン性の高いポリマー流体の撹拌では、 槽内全域での強い循環流を形成できる撹拌翼でなければ、 hiが急激に低下してしまうリスクがあるので注意が必要です。

ケーススタディー :

とある化学会社の試作用実験棟にて

さて、 ここは前回と同じ、 とある化学会社の試作用実験棟です。 現在試作中の製品は、 低粘度モノマー原料が、 最終段階では高粘度ポリマー(20Pa・s程度)となり、 その後に150℃での温度を80℃まで冷却して後工程へ移送する、 という処方です。

-

マックス君 この製品は重合反応進行時の反応熱が大きいですが、大丈夫でしょうか?

-

ナノ先輩 反応速度の高い時間帯は液粘度がまだ低いので、どうにか除熱できているよ。でも、粘度が上がってくる後半は厳しい感じだね。また、高粘度液の冷却時間も長いので困っているよ。

-

そうですか~、粘度が上がると非ニュートン性が増大して、翼近傍と槽内壁面で見かけの粘度が大きく違ってくることも伝熱低下の原因かもしれませんね。

-

そうだ!そろそろ最終段階の高粘度領域に入っている時間だ。流動の状況を見に行こう。

-

はい!現場で実運転での流動状況を観察できるのは有難いです!

さて、 二人は交代でサイトグラスから高粘度化したポリマー液の流動状況を見ました。 それが、 以下の写真と動画です(便宜上、 弊社200L試験機での模擬液資料を掲載)。 皆さんも、 確認してみて下さい。

【条件】

翼種:3段傾斜パドル 液種:非ニュートン流体(CMC水溶液 粘度20 Pa・s)

槽内径:600 mm 液量:130 L

| 【条件】 | |

|---|---|

| 翼種 | :3段傾斜パドル |

| 液種 | :非ニュートン流体(CMC水溶液 粘度20 Pa・s) |

| 槽内径 | :600 mm |

| 液量 | :130 L |

-

げっ、げげげっ・・・粘度が低い時は良く混ざっていたのに、一体何が起こったんだ?

-

こ、これが、非ニュートン流体の液切れ現象か・・・はじめて見ました。

-

なんだい? その液切れ現象って?

-

高粘度の非ニュートン流体では、撹拌翼の周辺は剪断速度が高いので見かけ粘度が下がって強い循環流ができますが、翼から離れた槽内壁面付近では全体流動が急激に低下してしまい剪断速度が低くなることで見かけの粘度が増大してゼリー状になる現象のことです。小型翼を使用する際、翼近傍にしか循環流を作れない条件では、この現象が出ると聞いたことがあります。

-

こんな二つの流れの流動状況で、どうやってhiを計算するのだろう?

壁面は流れていないし、プルプルと揺れているだけだ。対流伝熱では槽内壁面の境界層の厚みが境膜抵抗になると勉強したけど、対流していないよ!

皆さん、 いかがですか。 非ニュートン流体の液切れ現象を初めて見た二人は、 愕然としていますね。

上記の写真と動画は20Pa・s程度のCMC溶液(非ニュートン)での3段傾斜パドル翼での試験例です。

例えば、 カレーやシチューを料理している時、 お鍋の底や壁面をお玉で掻き取りたくなりますよね。 それは対象液がこのような流体に近い状態だからなのです。

味噌汁とシチューでは加熱時に混ぜる道具が異なるのと同じように、 対象物と操作方法の違いに応じて、 最適な撹拌翼を選定することはとても大切なことなのです。 全体循環流が形成できていない撹拌槽では、 混合時間も伝熱係数も推算することが極めて難しいのです。

ということで、 ここでご紹介した事例は少し極端な例かもしれませんが、 工業的にはこのような現象に近い状況が製造途中で起こっている場合があるのです。

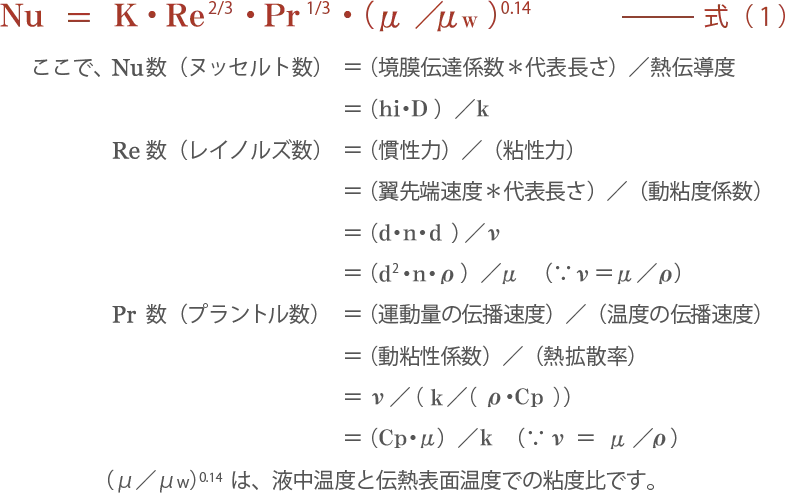

この事実を念頭において、 境膜伝熱係数の推算式を考えてみましょう。 一般的な基本式を式(1)に示します。

その他の記号は以下です。

あらあら、 Nu数に、 Pr数・・・、 また聞きなれない言葉が出てきましたね、 詳細な説明は専門書へお任せするとして、 各無次元数の意味合いは、 簡単に言えば、 以下とお考えください。

Nu数とは?:

「対流熱伝達により運ばれる熱量」と「熱伝導により運ばれる熱量」の比です。

撹拌で言えば、 「回転翼による強制対流での伝熱量」と「液自体の熱伝導での伝熱量」の比です。

よって、 完全に静止した流体(熱伝導のみにより熱が伝わる)ではNu=1になります。

ほら、 ここにもNp値やRe数と同じように、 「代表長さD」が入っていることにご注意下さい。 よって、 Np値と同じように幾何学的相似条件が崩れた場合は、 Nu数の大小で伝熱性能の大小を論じることはできません。 尚、 ジャケット伝熱では通常、 代表長さは槽内径Dを用います。

Pr数とは?:

「速度境界層の厚み」と「温度境界層の厚み」の比を示している。

うーん、 解り難いですよね。 撹拌槽でのジャケット伝熱で考えれば、 以下の説明になります。

「速度境界層の厚み」とは、 流速がゼロとなる槽内壁表面から、 安定した槽内流速になるまでの半径方向の距離を言います。

「温度境界層の厚み」とは、 温度が槽内壁表面の温度から、 安定した槽内温度になるまでの半径方向の距離を言います。

よって、 Pr数が小さいほど「流体の動きに対して熱の伝わり方が大きい」ことを示しています。

粘度、 比熱、 熱伝度の物質特性値で決まる無次元数ですので、 代表的なものは、 オーダを暗記して下さいね。 20℃での例は以下の通りです。

空気=0.71、 水=約7.1、 スピンドル油が168程度。 流体がネバネバ(高粘度)になれば、 Pr数がどんどん大きくなるのです。

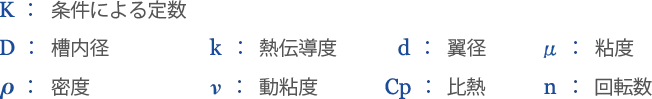

さて、 基本式(1)から、 撹拌槽の境膜伝熱係数hiの各因子との関係は以下となります。

よって、 因子毎の寄与率は以下となります。

本式(式3)から、 撹拌槽の境膜伝熱係数hiを考える時のポイントを説明します。

ポイント1

回転数の2/3乗でしかhiは増大しないが、 動力は3乗(乱流域)で増大する。 よって、 適当に撹拌翼を選定しておいて、 伝熱性能不足は回転数で補正するという設計思想は現実的ではない。

つまり、 回転数1.5倍で、 モータ動力は3.4倍にも上がるが、 hiは1.3倍にしかならず、 さらにhiのU値比率5割では、 U値改善率は1.13倍にしかならないのです。

ポイント2

最も変化比率の大きな因子は粘度であり、 初期水ベース(1mPa・s)の液が千倍から万倍程度まで平気で増大する。 粘度のマイナス1/3乗でhiが低下するので、 千倍の粘度増大でhiは1/10に、 1万倍で1/20程度になることを感覚で良いので覚えていて下さい。

ポイント3

熱伝導度kはhiには2/3乗で影響します。 ポリマー溶液やオイル等の熱伝導度は水ベースの1/5程度しかないので、 0.2の2/3乗で3割強まで低下する。 また、 比熱Cpもポリマー溶液は水ベースの約半分であり、 0.5の1/3乗で8割程度へ低下する。

粘度だけに着目してhiをイメージせず、 ポリマー溶液では熱伝導度&比熱の面で水溶液ベースの流体に対してhiは低下するのだと言う意識を忘れないで下さいね。 熱伝導度や比熱の違いの問題は、 ジャケット側やコイル側の流体が水ベースか、 熱媒油ベースかでも槽外側境膜伝熱係数hoに大きく影響するので注意が必要です。

以上、 撹拌伝熱の肝となる槽内側境膜伝熱係数hiに関しての設計上のポイントをご紹介しました。

hi推算式は、 一般的にはRe数とPr数の関数として整理されており、 あくまでも撹拌翼により槽内全域に行き渡る全体循環流が形成されていることが前提です。

しかし、 非ニュートン性が高い高粘度液では、 液切れ現象にて急激にhiが低下するケースもあります。 この様な条件では、 大型特殊翼や複合多軸撹拌装置等の検討も必要と言えるでしょう。

さて、 次回は撹拌講座(初級コース)のまとめとします。 これまで1年間でお話したことを総括しますね。 総括伝熱係数U値ならず、 総括撹拌講座です!

撹拌槽の内部では反応、 溶解、 伝熱、 抽出等々のいろんな単位操作が起こっていますよね。 皆さんが検討している撹拌設備では何が律速なのか?を考えることは、 総括伝熱係数の最大抵抗因子を知ることと同じなのかもしれませんね。

「一番大事な物」を「見抜く力」が、 真のエンジニアには必要なのです!

- 撹拌講座 初級コース

-

- はじめに 撹拌の基礎用語

- その1 基礎の基礎、 撹拌を理解する3つのポイント

- その2 「撹拌の目的」の具体例

- その3 「粘り気」の単位が粘度

- その4 撹拌槽を巨大な粘度計と考えてみよう

- その5 動力変化で流れが見えますか(前編)

- その6 動力変化で流れが見えますか(後編)

- その7 撹拌Re数の本質を知ろう

- その8 スケールアップの基礎の基礎

- その9 スケールアップの基礎

- その10 撹拌槽の伝熱性能とは?

- その11 槽内側境膜伝熱係数hiとは?

- その12 撹拌講座の総括

- 撹拌講座 実践コース

-

- はじめに 撹拌講座SEASON Ⅱ

- その1 運転液量、 粘度、 密度の3情報で、 撹拌槽の基本仕様をすぐ決めろ!

- その2 既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(前編)

- その3 既設生産ラインの撹拌槽の生産性を上げる対策案を出せ!(後編)

- その4 高粘度液のスケールアップでは、流れの変化を見逃すと致命傷になる!

- その5 金魚も知っている!ガス吸収の原理とメカニズム(気液撹拌/前編)

- その6 ガス吸収槽の設計では通気条件の確認を怠るな!(気液撹拌/後編)

- その7 水添槽では運転中に主役が交代する?

- その8 スケールアップで撹拌翼への要求機能が変わる?

- その9 高粘度重合反応のスケールアップでは、脱揮性能を見落とすな!