はじめに

撹拌の基礎用語

はじめに

撹拌の基礎用語

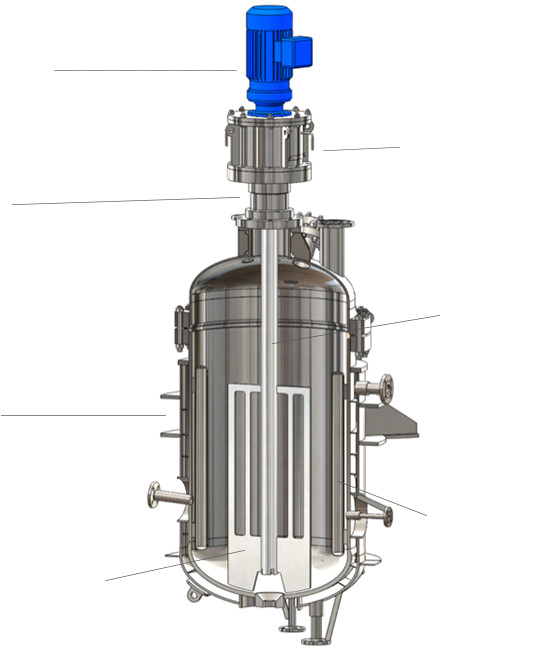

撹拌装置の構成

撹拌装置の構造は比較的シンプルです。

しかし、 各構成要素の種類、 サイズ、 仕様、 配置などをいかに選定・組み合わせて操作するかによって、 多種多様な目的を達成することが可能です。

撹拌操作の良し悪しによって、 最終製品の良否が決まるといっても過言ではありません。

こちらでは、 撹拌の基本を理解する上で必要となる、 撹拌装置の一般的な構造や用語についてご紹介します。

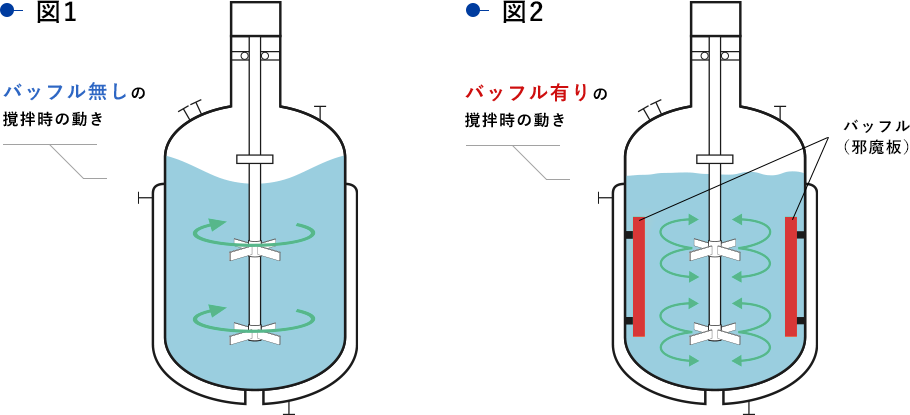

撹拌翼

撹拌装置の中で最も重要な構成要素が撹拌翼です。

撹拌翼は、 モータからの回転エネルギーを、 槽内全体の循環流を形成する「吐出作用」と局所的なせん断力を与える「せん断作用」という2つの相反する作用に転換します。

したがって、 撹拌翼の選定を行う際には、 原料の粘度などおおよその目安はあるものの、 どちらの作用を主体とし、 どうバランスを持たせれば目的とする撹拌操作が達成できるのかを考えることが極めて重要となります。

産業界には多種多様な撹拌翼が存在しますが、 代表的なものを下記に示します。

代表的な撹拌翼

| 低粘度 | プロペラ翼 |  |

プロペラ翼 もっとも一般的な撹拌翼。低~中粘度液の混合に適しているほか、 軸方向流を生じるので低粘度液中に固体粒子を浮遊させる場合にはエネルギー的に有利。 |

|---|---|---|---|

| ディスクタービン翼 |  |

ディスクタービン翼 円盤にブレードを取り付けた形状。低~中粘度、 気液向け。 消費動力は大きいが、 せん断力の発生能力が高く、 吐出能力もあり、 応用範囲が広いことが最大の特徴。 |

|

| 傾斜パドル翼 |  |

傾斜パドル翼 小舟のオールに似た形状。低~中粘度向け。 工業界で幅広く利用。 通常、 大型・低速で用いられることが多く、 バッフル付の場合には、 強い乱流を生じさせることができる。 |

|

| 高粘度 | アンカー翼 |  |

アンカー翼 船の錨のような形状。高粘度向け。 壁面境界層を乱したり、 壁面に固体が付着するような場合に有利。 しかし、 軸方向流は極めて小さいため、 混合には不適当。 |

| ヘリカルリボン翼 |  |

ヘリカルリボン翼 代表的な高粘度用撹拌翼。アンカー翼と同等の特徴を有するが、 羽を傾斜させることにより軸方向流を生じさせる。 |

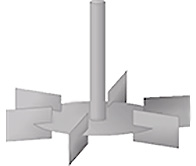

バッフル

バッフルは邪魔板とも呼ばれます。 撹拌槽の槽壁に2~8枚の平板もしくは円柱状のパイプを等間隔で取り付けるのが一般的です。 バッフルが無い場合、 撹拌翼を回転させると、 流れは図1のように、 横方向のみの流れ(これを供回りと言います)となります。 図2のようにバッフルを取り付けた場合は、 上下方向の流れも発生するため、 流れを乱す効果を得ることができます。 したがって、 バッフルの設置は、 混合性能を促進するための最も簡易な方法の一つとされています。 特に、 低粘度液を撹拌する際は、 大抵の場合、 用いられています。 しかし、 バッフルの設置位置、 個数、 長さによって、 混合性能が変化するため、 目的・用途に応じた最適値の判断が必要となります。

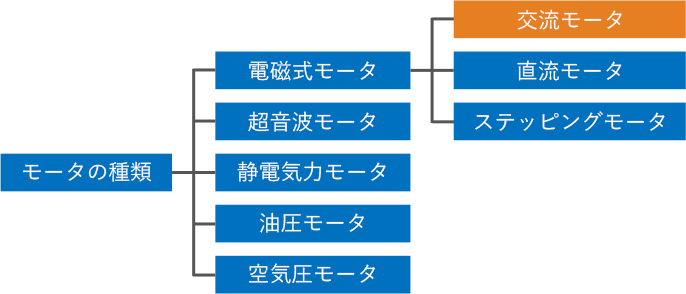

モータ

モータは撹拌翼を回転させるための動力源です。

モータには様々な種類がありますが、 撹拌装置では交流モータの利用が一般的です。 また、 モータ定格は、 JIS C 4210により段階的に規格化されています。

モータの選定(モータ容量の選定)

撹拌の目的を達成可能な動力を決定し、 後述の減速機等による機械的な動力損失や余裕動力を加味して最適なモータ容量を選定する必要があります。 とはいえ、 過大な余裕動力は、 イニシャルコストの増加、 運転効率の悪化によるランニングコストの増加につながります。

また、 モータの選定においては、 モータ容量ばかりではなく、 使用環境に応じたものを選ぶ必要があります。 (例えば、 電圧・周波数、 防爆構造等)

※ 撹拌装置で一般的に使用

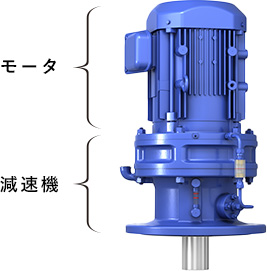

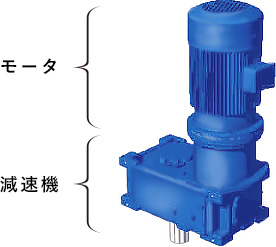

減速機

減速機とは、 歯車などを使って回転速度を落とす装置であり、 速度を落とす代わりに大きな力(トルク)を出すことを可能にします。 例えば、 同一モータの場合、 回転速度を半分に減速すると、 トルクは2倍になります。

各減速機メーカーから多種多様な減速機が販売されており、 その中から撹拌の目的を達成可能な回転速度となる減速機を選定する必要があります。 撹拌装置で使用されている代表的な減速機として、 住友重機械工業(株)の製品を例に、 その特長を以下に示します。

※「サイクロ®減速機」及び「パラマックス®減速機」は、 住友重機械工業株式会社の登録商標です。

代表的な減速機

サイクロ®減速機

- ギア方式

- 撹拌トルク:小~中

パラマックス®減速機

- ギア方式

- 撹拌トルク:中~大

- 歯車の歯数を変えることで、

特殊減速比にも対応可

変速機

変速機とは、 回転速度を変化させることが可能な装置です。 上記の減速機はモータの回転速度を一定の比率(減速比)で減速する装置(減速された回転速度は一定)であるのに対して、 変速機は回転速度を調整することが可能な装置です。

撹拌装置で用いられる変速機の変速方式としては、 電気式と機械式が一般的です。 電気式の代表例はインバータ、 機械式の代表例はバイエル®無段変速機になります。

変速機の要否及び選定

撹拌装置の運転中に粘度が変化する場合、 1つの撹拌装置で多品種生産を行う場合、 研究開発段階等で最適な撹拌速度をいくつも試したい場合等では、 変速機の設置をお勧めします。 変速機の選定は、 運転状況や使用環境に応じて選ぶ必要がありますが、 近年ではインバータが選定されることが多くなっています。

代表的な変速方式と特徴

インバータ

- 電気式変速

- モータの周波数を変えることで変速(モータの回転数を変える)

- 変速比は1:10が一般的

- 機械的な動力損失は無い

- 軽量コンパクト

- 電気工事を伴うことがある

- 回転速度に依らず、 トルク一定

バイエル®無段変速機

- 機械式変速

- 減速比を変えることで変速(モータの回転数は一定)

- 変速比は1:4

- 機械的な動力損失は大きい

- 大きく重い

- 電気工事の必要なし

- 低速時でも、 高いトルクで運転可能(出力一定)

※「バイエル®無段変速機」は、 住友重機械工業株式会社の登録商標です。

軸封装置

軸封装置は、 回転する撹拌軸から、 液やガス等が外側(または内側)に漏れるのを防止する装置です。 総称してシールとも呼ばれます。 軸封装置には「槽内を密閉する高い機密性」と「回転を安定的に伝達する機能性」の両立が要求され、 撹拌装置全体の性能、 安全性、 経済性を決定づける上でも、 非常に重要な箇所であると言えます。

軸封装置の選定に際して、 主な仕様条件としては、 圧力、 温度、 取り扱う液の性状、 危険度、 腐食性、 回転速度、 固形分の有無等があり、 日頃の保守点検も考慮した上で、 最適な軸封方式及び材料を選定するとともに、 選定した装置に適した製作・据付精度を確保する必要があります。

産業界には数多くの軸封装置が存在しますが、 撹拌装置で一般的に使用されているものを以下に示します。

代表的な軸封方式と特徴

| 軸封方式 | 特徴 |

|---|---|

| シングルメカニカルシール (ドライシール) |

|

| ダブルメカニカルシール |

|

| グランドパッキン |

|

| オイルシール |

|

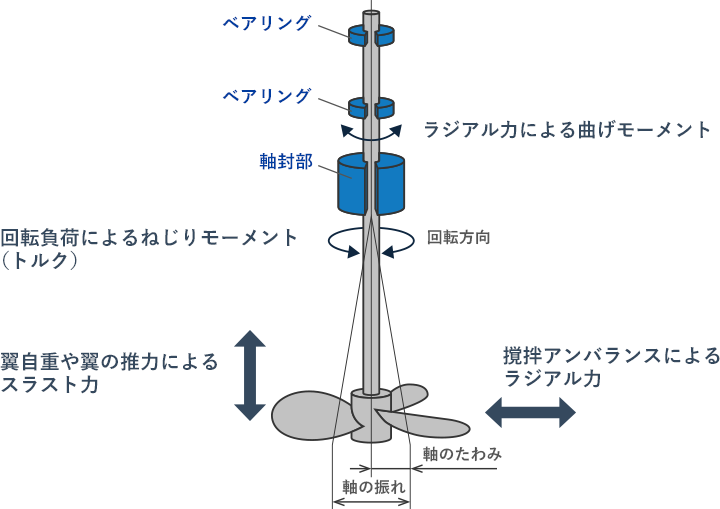

軸

撹拌機は、 多くの場合オーバーハング(片持ち)の長い軸を持つ回転機器であり、 非常にアンバランスな構造と言えます。 そのため、 撹拌軸には十分な機械的強度が求められます。

軸の設計に際しては、 動力を回転運動として伝達するねじり応力だけでなく、 撹拌翼が槽内の流体から受けるラジアル力による曲げ応力や撹拌翼の推力による荷重を考慮して軸径を決める必要があります。 さらに、 軸の固有振動数と撹拌機の回転数が合致した場合に起こる共振のリスクを回避しておくことは極めて重要です。 共振現象が発生すると振動が大きくなり、 シール漏れ、 軸の曲がりや破損を引き起こすことがあるためです。

とはいえ、 過大な軸径はコストの増加につながるため、 下端に軸受を設けることで軸径を小さくすることも可能です。 しかし、 強度に満たない軸を使用すれば、 軸受や軸封装置の寿命を縮め、 ひいては撹拌装置全体にも影響するため、 最適な軸径の選定は、 トータルな視点で行う必要があります。

撹拌軸にかかる荷重

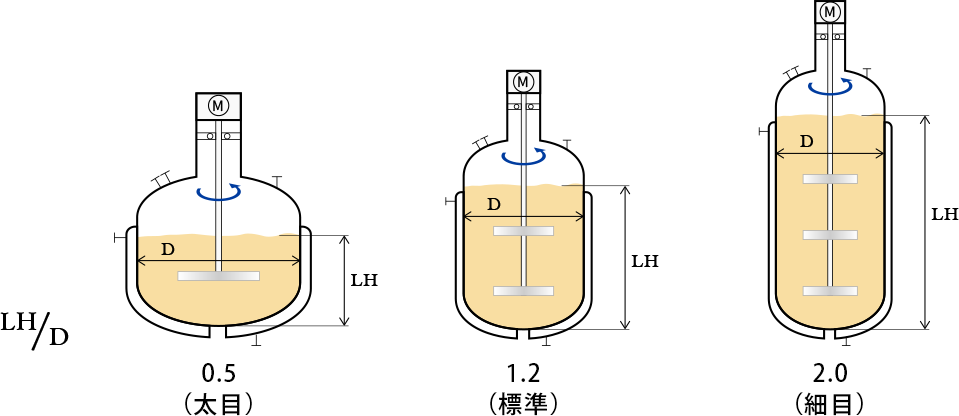

撹拌槽

撹拌槽(リアクター、 タンク、 ベッセル)の形状は、 LH(液高さ)/D(内径)の比で示されますが、 一般的には、 LH/D=1.0~1.5程度が効率的であると言われています。 プロポーションが細すぎると中~高粘度での上下濃度差が生じ易くなり、 太すぎると槽径が大きくなり耐圧面で容器の板厚みが増大してしまいます。 スケールアップに際しては、 着目因子(伝熱、 ガス流速等)に適した形状選定を行います。 また、 ボトム形状については、 槽の強度や底部の流れの停滞を防ぐ観点から、 2:1半楕円とすることが一般的です。

撹拌槽には、 目的に応じて、 ジャケット、 コイル、 ノズル、 バッフル等の付帯設備が取り付けられますが、 内部部品の設置に際しては、 槽内のフローパターンを阻害しないことと機械的強度の両立が求められます。

槽形状の種類

- 撹拌講座 初級コース

-

- はじめに 撹拌の基礎用語

- その1 基礎の基礎、 撹拌を理解する3つのポイント

- その2 「撹拌の目的」の具体例

- その3 「粘り気」の単位が粘度

- その4 撹拌槽を巨大な粘度計と考えてみよう

- その5 動力変化で流れが見えますか(前編)

- その6 動力変化で流れが見えますか(後編)

- その7 撹拌Re数の本質を知ろう

- その8 スケールアップの基礎の基礎

- その9 スケールアップの基礎

- その10 撹拌槽の伝熱性能とは?

- その11 槽内側境膜伝熱係数hiとは?

- その12 撹拌講座の総括