蒸留・抽出設備 カラムインカラム®

- HOME

- 製品・ソリューション

- 蒸留・抽出設備

- カラムインカラム®

省エネルギー & 低CO2

カラムインカラム®は、 従来の連塔方式と比較して省エネルギー稼働であり、 生産プロセス中のCO2排出量も抑制する次世代型蒸留塔です。

- 機器点数の低減

- 連続蒸留(精留)で3成分分離に必要な蒸留塔を3塔(2塔)→1塔に集約

- ユーティリティー機器、 配管物量の低減

- ランニングコストの低減

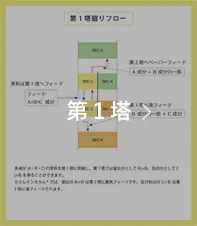

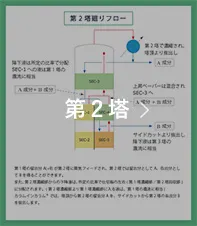

フローイメージ

CHECK POINT 複数の蒸留塔を1塔に集約化

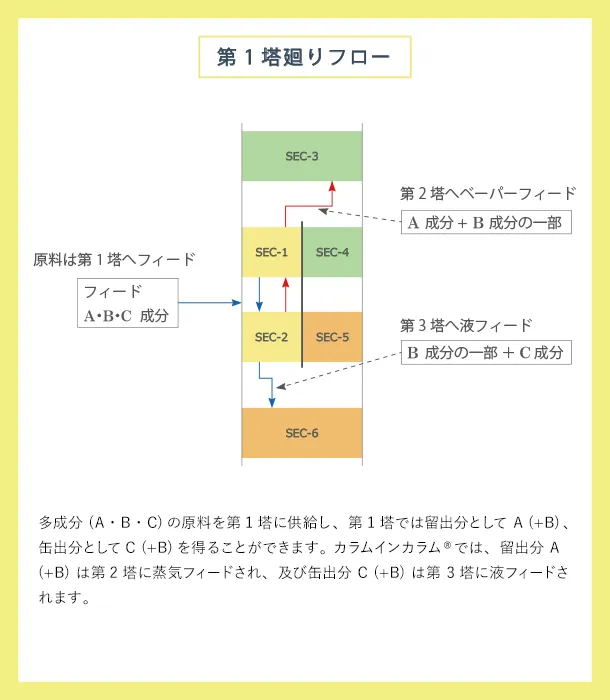

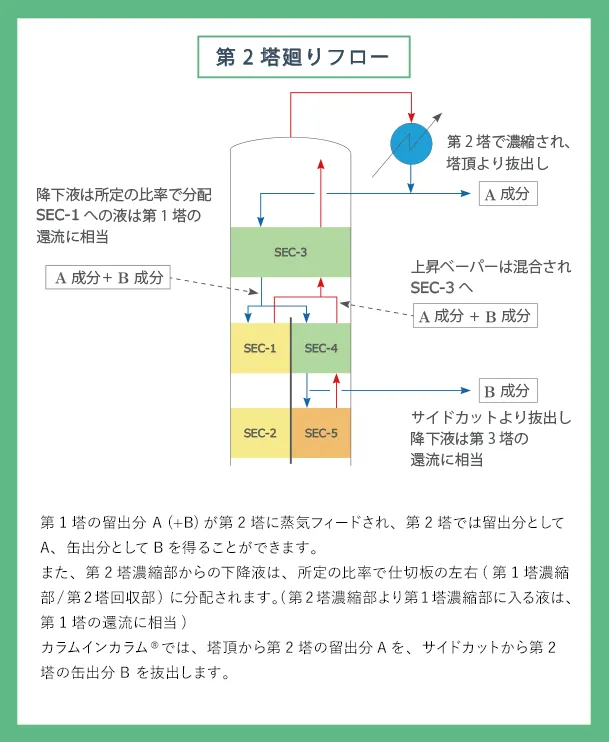

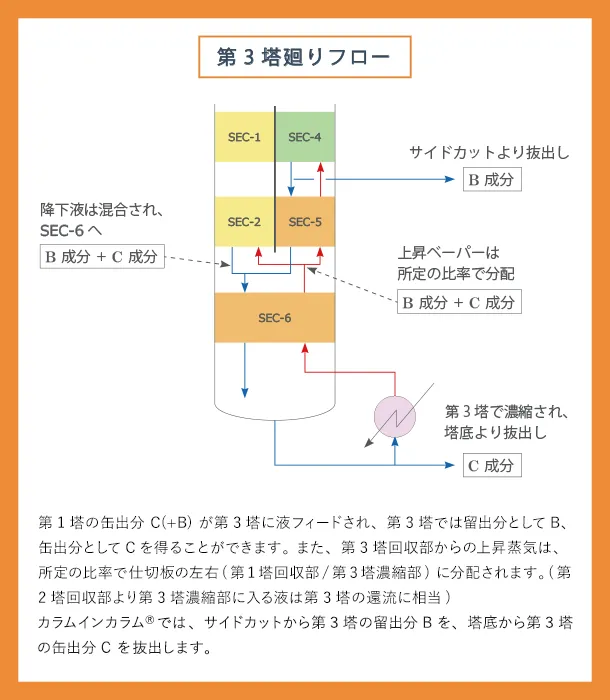

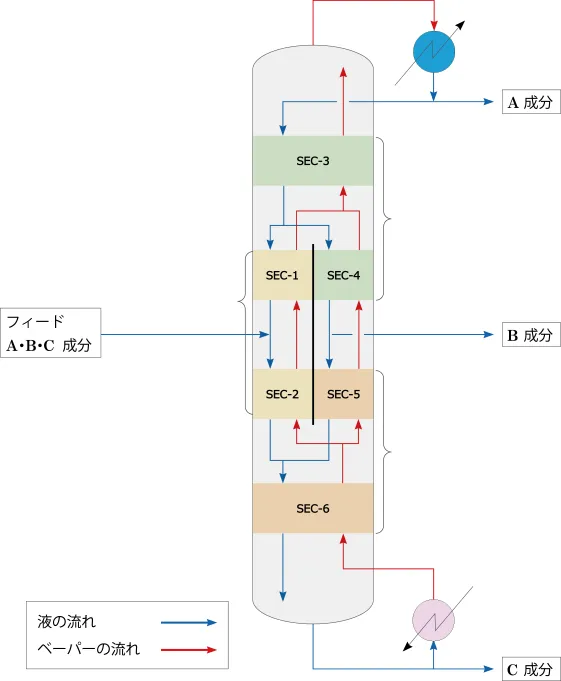

カラムインカラム®の構造は、 蒸留塔の内部に、 塔を垂直に分割する仕切板(しきりいた)を設置することで、 塔内に3本の蒸留塔が存在すると考えることができます。

右図より、 カラムインカラム®の内部で、 液とガスがどのように流れるかを見てみましょう。

下図より、 カラムインカラム®の内部で、 液とガスがどのように流れるかを見てみましょう。

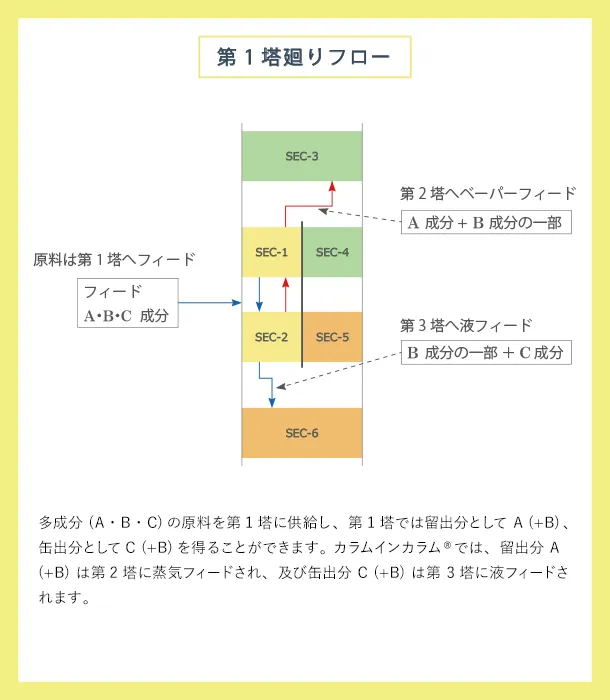

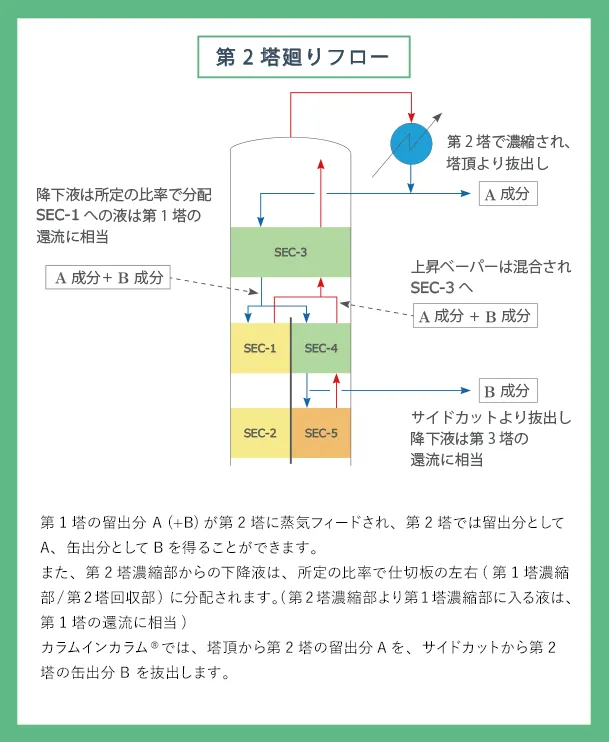

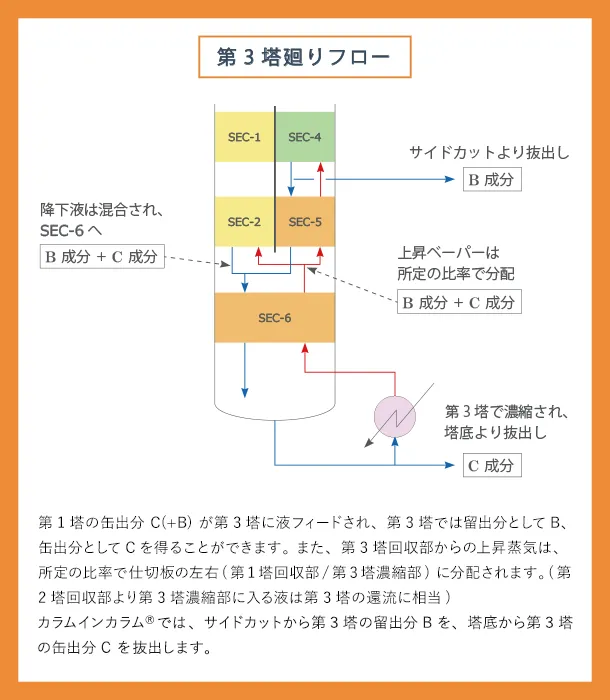

順にクリックして、 それぞれの塔廻りのフローをご覧ください。

こちらの仕組みにより、 カラムインカラム®では1塔で3成分分離が可能となります。

省エネ原理と効果

一般的な多成分系蒸留では、 蒸留塔を複数連ねることで分離を行っていますが、 各蒸留塔での加熱・冷却を繰り返しているため、 ユーティリティーの使用量が多くなり、 ランニングコストが大となります。 こちらでは、 この問題点を解決するカラムインカラム®の省エネ原理について解説します。

カラムインカラム®の基本原理は、 ペトリュークモデルにおける主塔と側塔のモデルです。 まず、 以下の3点の仮定が成り立つとします。

- 仮定1

- 各成分のモル蒸発潜熱は等しい。

- 仮定2

- 原料は沸点の液で供給される。

- 仮定3

- 顕熱は無視して潜熱のみ考慮する。

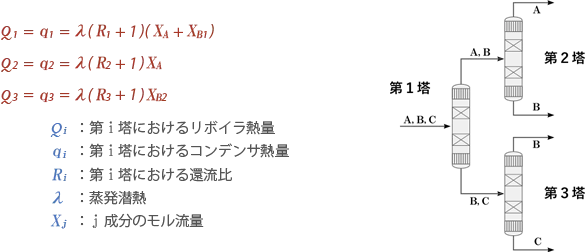

下に示す3塔方式で第1塔から第3塔まで、 各々の塔で収支を取ると以下のようになります。

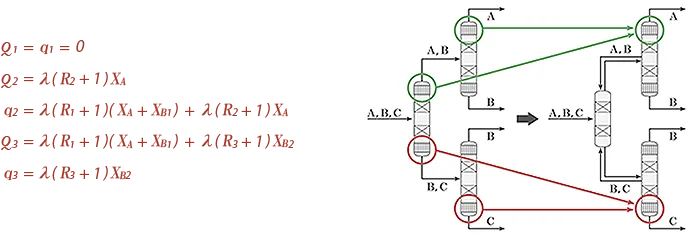

次に、 第1塔コンデンサと第2塔コンデンサ及び第1塔リボイラと第3塔リボイラをそれぞれ共有すると熱収支は以下になります。

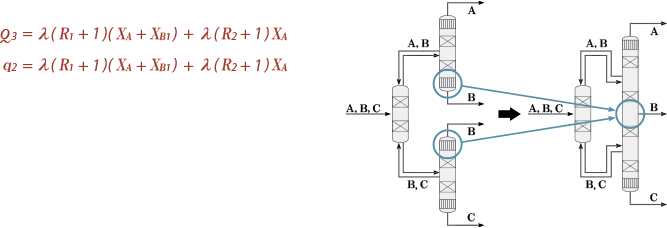

次に、 第2塔の塔底と第3塔の塔頂はともにB成分がリッチであるため、 Q2=q3 であれば相殺し、 1塔化すると熱収支は以下になります。

STEP1とSTEP3を比較すると、 STEP3のリボイラ・コンデンサの負荷がSTEP1のそれらの負荷に比べてλ(R2+1)XA だけ小さいことがわかります。

以上の理由から、 カラムインカラム®はユーティリティー使用量や消費エネルギーの低減を図ることが可能となります。

(引用・参考文献 / 西村肇ら,化学工学, 32, No.2, 134 (1968)より)

CHECK POINT 省エネ効果

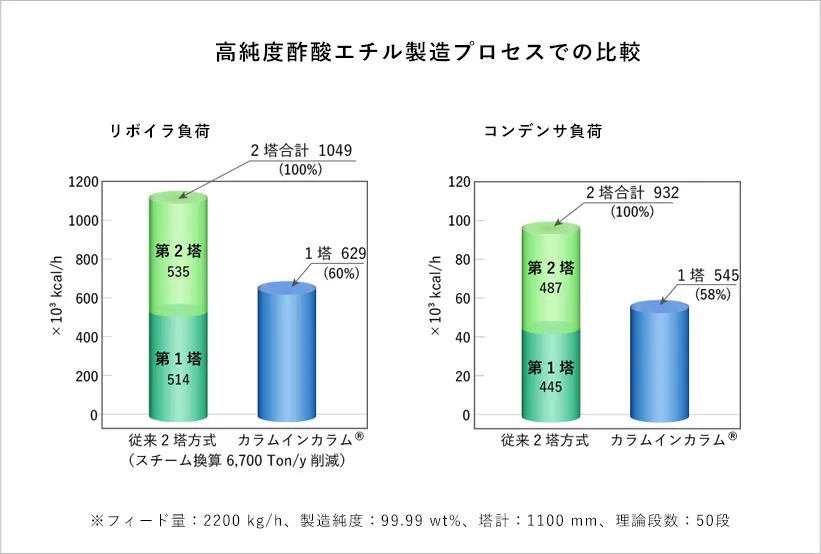

グラフは、 高純度酢酸エチル製造プロセスにおいて、 従来方式とカラムインカラム®方式のリボイラ・コンデンサ負荷を比較したものです。

カラムインカラム®方式では約40%の省エネルギーを達成しています。

構造

こちらでは、 カラムインカラム®特有の構造について解説します。

従来の規則充填物SFLOW®を採用したSFLOW®型カラムインカラム®に加え、 トレイ型カラムインカラム®が新たに加わりました。