その3 既設⽣産ラインの撹拌槽の⽣産性を上げる対策案を出せ!(後編)

その3 既設⽣産ラインの撹拌槽の⽣産性を上げる対策案を出せ!(後編)

前編では「撹拌槽の⽣産性向上」に関して、 シミュレーションのお話をしましたが、 解析技術はあくまでも問題解決の為のツール(道具)です。

まずは、 現場⽣産ラインの稼働率向上を阻害している真の問題点(解決すべき課題)を知る事が重要です。 問題さえ明確になれば、 後はいろんなツールを駆使して解決していけばよいのです。

今回の後編では、 安定操業を阻害する「装置や運転⾯での問題は何か?」に関してお話しましょう。

⻤指令:

撹拌槽内の洗浄時間が⻑すぎる!⽣産性が低い!改善せよ!

前編でのシミュレーションを⾏う⽬的の⼀つに「槽内の付着物低減」という話が出ていましたが、 シミュレーションをして槽内の付着状況がビジュアルに再現できることはありません。

まずは、 現場の声を聴き、 「何故、付着が起こるのか」をイメージして、 現在の装置や運転⾯での問題点へ繋げることが必要です。

早速、 若⼿エンジニアのブレンディ君が現場の声を聴くために、 お客様の⽣産プラントを訪れました。

顧客

付着が多いから、住重さんでシミュレーションしてみてよ︕

ブレンディ君

付着のある場所、量、性状はどんな感じですか︖

うーん、洗浄時間を半減せよと上司から⾔われているんだけど、実は専⾨業者に丸投げで、付着状況に関しては明確な記録が無いんだよ。シミュレーションでもやってみようかなーと思って…

このように付着が⼤問題と⾔いながら、 その状況を⼀番知っているのは、 出⼊りの洗浄業者さんだけだったという事例は少なくありません。

やれやれ、 これでは付着発⽣のメカニズムを想定できませんね。

それでは、 問題点を絞り込むメーカーエンジニアの思考ステップについて順を追って解説します。

思考ステップ

- ①生産プロセスと装置の前提条件を再確認する

- ②現場の付着状況を知る

- ③付着箇所から付着発生メカニズムを想定する

ステップ1:

⽣産プロセスと装置の前提条件を再確認する

まずは、 基本に⽴ち返って検討対象の前提条件を整理しましょう。

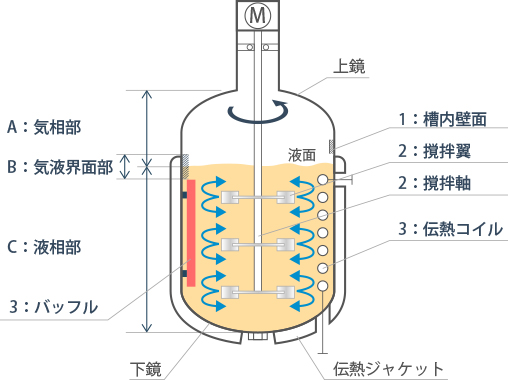

図1に⼀般的な撹拌槽の構造を⽰します。 出来れば機器図⾯を⾒ながら、 現場の仲間と確認してみると良いでしょう。

以下の7項⽬は、 エンジニアが付着のイメージを探る場⾯において、 現場で聴くべき⼤事なポイントです。

1)対象撹拌槽の運転はバッチか連続か?

2)運転温度、 圧⼒、 流体の粘度、密度は? (それらは、運転中に変化するか)

3)粉体投⼊、 ガス吹き込みや沸騰状態になる操作があるか?

4)液レベル変化はあるか? (運転時間と槽内液量の相関図の有無)

5)回転している撹拌軸&翼への付着はあるか?

6)インターナル (伝熱コイル、バッフル)の有無と付着状況

7)槽内壁への付着は全⾯付着か局部付着か? (局部とはどこか?)

図1 撹拌槽の構造

ステップ2: 現場の付着状況を知る

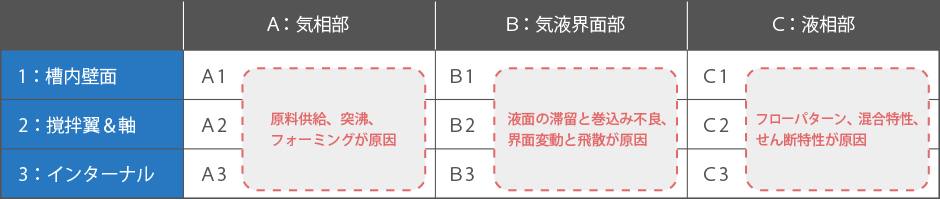

表1は槽内の付着箇所とその主原因を⽰したものです。

「事件は現場に聴け」と⾔われますが、 経験豊富なエンジニアは槽内の付着状況を聴くだけで、 その製造プロセスをイメージできると⾔います。 ⽬の前の全ての現象は、 ある原因があってこそ、 その結果が⽣まれるのです。

付着問題と⾔えば、 表中C項の液相部(プロセス流体に接触している部分)での発⽣がイメージされ易いですが、 現場ではA項及びB項の問題も結構起こります。

とにかく、 付着状況を知って分類することが必要です。

表1 付着箇所と主原因

ステップ3:

付着箇所から付着発⽣メカニズムを想定する

以上で条件整理と現場検証が⼗分⾏われました。 では、 原因を想定するエンジニアの思考の⼀部をご紹介しましょう。

A:気相部に付着がある場合

本来、 撹拌されるプロセス流体との接触機会の少ない気相部での付着は、 液の流れというよりも、 操作⽅法等の⽐較的特殊な原因が想定されます。

- A1原因➀)

- 上鏡ノズル部に付着が集中する場合、 原料投⼊時の液ダレや粉体付着が原因

- 対策)

- 原料投⼊⽅法の改善やサヤ管付きノズル等の適⽤

- A1原因②)

- 上鏡全⾯付着の場合、 沸騰重合等での突沸や⾶沫同伴が原因

- 対策)

- 液レベル、 沸騰条件(温度&真空度)の再評価による突沸回避対策

- A1原因③)

- 直胴部全周付着の場合、 通気や脱ガスでのフォーミング(泡⽴ち)が原因

- 対策)

- ガス速度の⾒直し、 脱泡翼や消泡剤等の使⽤を検討

- A2&A3原因)

- 液レベル変化時の撹拌翼による⾶散液が原因

- 対策)

- 液レベルと翼・インターナルとの位置関係の再評価

B:気液界⾯部に付着がある場合

- B1原因)

- ⾼濃度スラリーや⾼粘度流体での液⾃由表⾯滞留が原因

- 対策)

- 回転数再検討での槽壁⾯部流速の増⼤

- B2原因)

- 軸付着は液⾯へ投⼊された粉体原料の液中への巻き込み不良が原因

- 対策)

- 回転数や液⾯から撹拌翼上端までの距離の最適化

- B3原因)

- インターナル部の循環流飛散が原因

- 対策)

- 回転数や液面からインターナル上端までの距離の最適化

C:液相部に付着がある場合

常時、 プロセス流体に浸かっている部分に関しては、 撹拌翼およびインターナルとの相互⼲渉によって形成される全体循環流の「流速およびせん断分布」が問題となる場合が多く⾒られます。

⼀般的には、 「バッフルの下流側の流速の遅そうな滞留部に付着ができるから、 シミュレーションしてみよう」という発想になりがちですが、 現実はそうでもなくて、 製造プロセス毎に様々な付着問題が発⽣しています。

流体が接触する箇所での全⾯付着の場合は、 接液部⾦属表⾯の研磨、 コーティングおよびグラスライニング等での付着対策や付着防⽌剤の塗布等の対策がありますが、 ここでは撹拌技術(混ぜ⽅)での影響度合いが⾼いと思われる付着原因に関して、 次の3件の事例を紹介しましょう。

「液体-液体操作」での事例:

付着防止は、 激しく混ぜれば良い!というわけではない。

⼀般に、 合成ゴムやラテックスの⽣産ライン(特に乳化重合)は、 ⽇々、 付着物との闘いだと⾔われています。

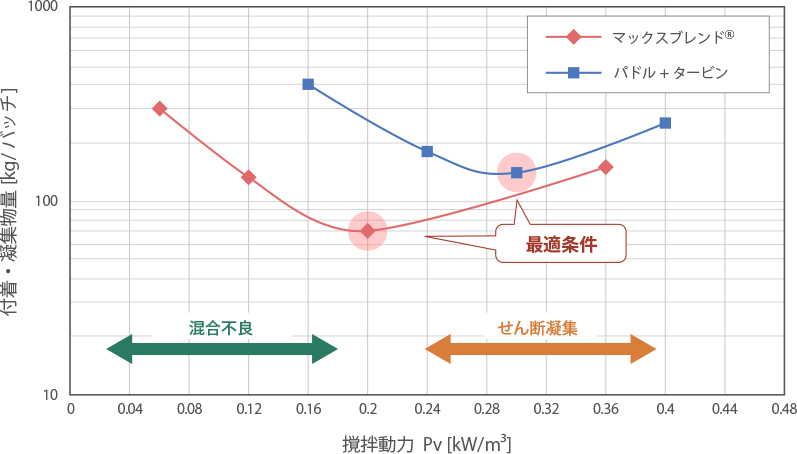

図2は、 ある乳化重合槽において、 撹拌翼の回転数を変化させた場合の1バッチ当たりの付着・凝集物量の変化を⽰したものです。 どの翼も、 下に凸の最適撹拌条件域がある傾向を⽰しています。

図2 撹拌強さと付着・凝集物量の関係

⼀般的な乳化重合における凝集物発⽣のメカニズムは以下の通りです。

①低Pv値(図左側): 撹拌強度が弱すぎて、 全体循環流の形成が不⼗分なため、 滞留部形成により付着・凝集が起こる。

②⾼Pv値(図右側): 撹拌強度が強すぎて、 撹拌翼近傍の⾼せん断場でのせん断凝集により付着・凝集が起こる。

この⼿の原因解析では、 前編にてご紹介したシミュレーションでの流速やせん断の分布評価は道具として有効と⾔えます。

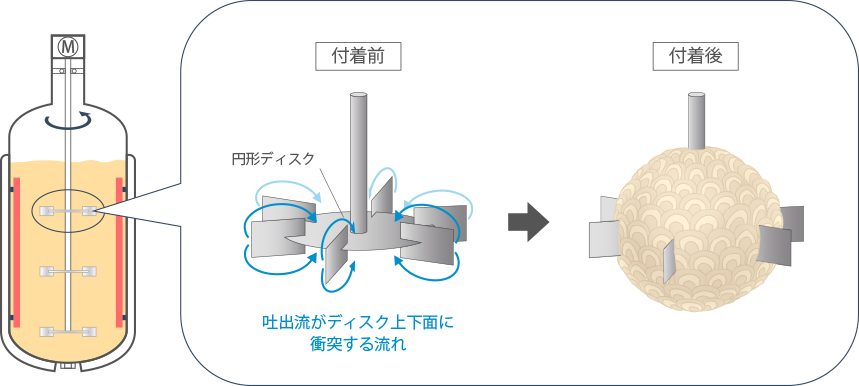

図3は、 乳化重合でのディスクタービン翼へのせん断凝集物の付着例です。

数か⽉間の連続運転によって、 ディスクタービン翼がバスケットボール状のラテックス凝集塊の中に埋もれた状態にまでなってしまうケースがありました。 凝集塊から、 ⾟うじてタービン翼の外端だけが突き出ている様⼦が印象的です。

⼀般的には付着と⾔えば混合不良が原因であるため、 翼の回転数を上げて強く混ぜようと思いがちですが、 対象プロセスに依っては、 異なるメカニズムで付着・凝集が起こる事も念頭に⼊れておくべきです。

図3 連続運転でのせん断凝集例

「固体-液体操作」での事例:

運転時の安易な液レベル変更で付着が増大する?

こちらは、 ある化学会社さんで起こった事例です。

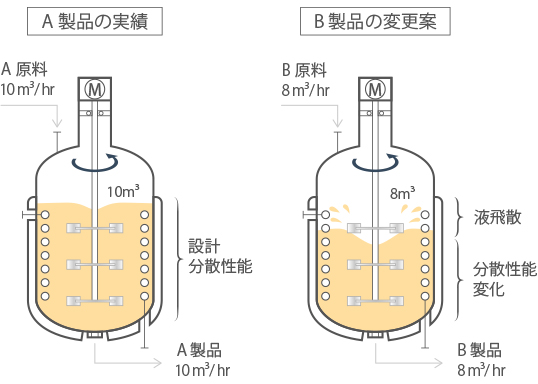

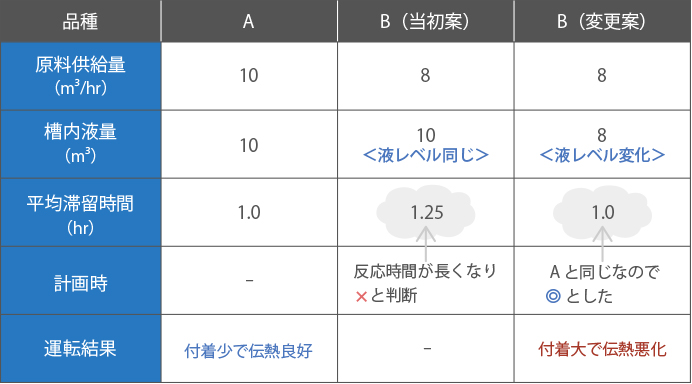

連続運転プロセスにおいて、 A品種からB品種への切り替え時に、 上司より「B品種の⽣産能⼒を2割程度下げたい」との要求が出ました。

連続運転の原料供給量を下げればいいのですが、 当初案では表2に⽰す通り、 撹拌槽内の保持液量がA品種と同じでは、 両品種の反応時間(平均滞留時間)が変化してしまうので、 図4のように保持液量を2割下げて、 同じ滞留時間での運転とする指⽰が出されました。

図4 翼位置と液レベルの関係

表2 平均滞留時間の⽐較

ところが、 B品種の実運転に⼊ると、 撹拌翼の回転数等の他条件はまったく変えていないにもかかわらず、 運転時の槽内付着が増⼤したことで伝熱性能が低下し、 連続運転可能期間が⼤幅に短くなってしまいました。

いろいろと調査した結果、 液レベル変更により多段パドル翼でのフローパターンが変化して槽内の分散状態が悪化したことで、 槽壁やコイルへの付着が発⽣し、 伝熱性能が急激に低下したことが原因と判明しました。

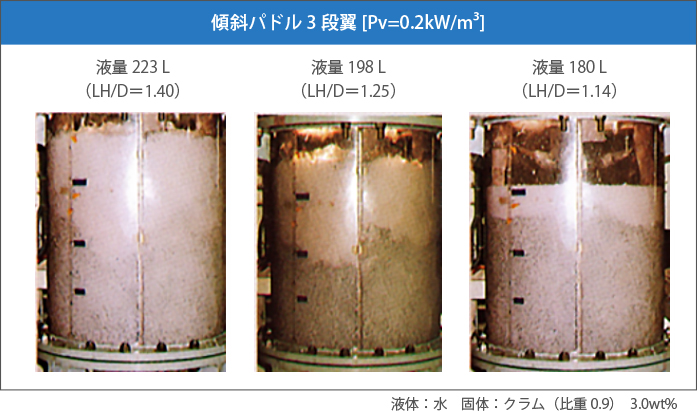

写真1は多段パドル翼での液レベル変更時の浮遊クラムの分散状況写真を⽰したものです。

設計液レベルでは⼗分に分散しているものが、 液レベルの僅かな変化で分散不良を起こしてしまう事例は⽐較的多く⾒られますので注意が必要です。

写真1 液レベル変更時の分散状況の⽐較

「気体-液体操作」での事例:

液中にガス(気泡)が⼊ると撹拌翼の吐出流が緩衝されて混合不良が起こる。

プラントの⽣産性が撹拌槽内での反応熱の除去能⼒(冷却性能)で決まる場合、 通常はジャケットや伝熱コイル等の冷却⾯積を増やして除熱能⼒を増⼤させることで⽣産性の向上を図ります。

しかし、 幾何学的相似形でのスケールアップでは、 単位液量当たりの伝熱⾯積を⼀定にする事は理論上出来ないことから(内径⽐の3乗で液量は増⼤するが、 伝熱⾯積は2乗でしか増えないため)、 ⼤型撹拌槽ではリフラックスコンデンサーを⽤いた沸騰反応を⾏うことで、 不⾜分の除熱量をその蒸発潜熱で補⾜させる場合があります。

ところが、 槽内液中に多くの気泡が存在する気液混相流の状態では、 液中の気泡がクッションの役⽬をすることで、 撹拌翼からの吐出流の伝播が阻害されて、 正規の安定した循環流が気泡のバブリング効果に負けてしまうケースがあります。

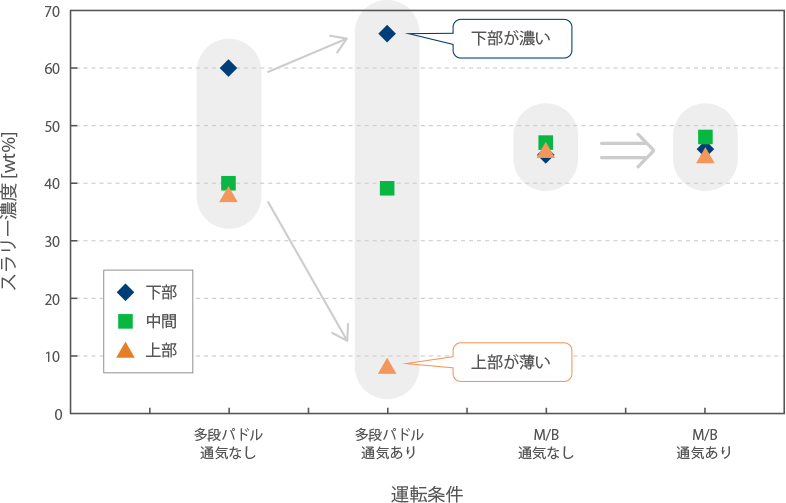

図5左側に沸騰状況を模擬した通気有無での多段パドル翼のスラリー分散度合いの⽐較を⽰します。

回転数は同条件でも、 スラリー濃度が⼤きく変化していることが分かります。

50m3を超えるような⼤型の塩化ビニルの懸濁重合槽においても、 リフラックス量を上げて過度の沸騰状態での運転はスラリー分散悪化による製品不良につながるとの報告もあり、 多段パドル翼の様に、 液レベル変化に対して安定した上下循環流を形成し難い系では、 過度の潜熱利⽤は注意が必要です。

図5 通気有・無での分散状況⽐較

以上、 付着に関して想定される原因(問題点)のお話をしました。

皆さんは⾃社プラントの撹拌槽の中がどんな状態で混ざっているかを想像できますか。

付着するメカニズムを上司に説明できていますか。

机の上で悩んでばかりいないで、 現場へ出て製造メンバーや洗浄業者さんの声を聴いてワイワイやりながら⾃社の装置の付着に関して、 その問題点を整理してみるのも良いのではと思います。

20年以上前に、 ある化学会社の⽅が話されたことですが、 「学⽣の頃は与えられた問題を解きさえすればよかったが、 ⼤⼈になると⾃分で問題を探して解いていかなければならない」と⾔われ、 ハッとしたものでした。

学校での試験勉強では「与えられた問題」を短時間に解くスキルが要求されますが、 実社会では問題が与えられ、 その正しい回答がいつも⽤意されているとは限りません。

企業では「現場での真の問題は何か?」を知り、 具体的な課題を作って、 部下へ改善を指⽰するスキルが要求されます。

「企業のエンジニアには天から問題は降ってきません」。

⼈から与えられる問題より、 ⾃分で⾒つけ出した問題の⽅が、 解決する上でもワクワクするのではないでしょうか。

- 撹拌講座 初級コース

-

- はじめに 撹拌の基礎用語

- その1 基礎の基礎、 撹拌を理解する3つのポイント

- その2 「撹拌の目的」の具体例

- その3 「粘り気」の単位が粘度

- その4 撹拌槽を巨大な粘度計と考えてみよう

- その5 動力変化で流れが見えますか(前編)

- その6 動力変化で流れが見えますか(後編)

- その7 撹拌Re数の本質を知ろう

- その8 スケールアップの基礎の基礎

- その9 スケールアップの基礎

- その10 撹拌槽の伝熱性能とは?

- その11 槽内側境膜伝熱係数hiとは?

- その12 撹拌講座の総括