その4 高粘度液のスケールアップでは、流れの変化を見逃すと致命傷になる!

その4 高粘度液のスケールアップでは、流れの変化を見逃すと致命傷になる!

撹拌槽のスケールアップは難しいと言われていますが、 その中でも高粘度液の場合は、 スケールアップ前後での「流れの変化」を見逃すと、 実機で予想通りの撹拌性能を再現できないリスクがあります。

今回は、 高粘度用として古くから使われているリボン翼を用いたスケールアップに関しての大切な勘所をお伝えします。

「流れの変化」が、 翼の動力特性と液の流動メカニズムに及ぼす影響をイメージいただければ幸いです。

ケーススタディ:

とある撹拌装置メーカーの営業所にて

ここは、 とある撹拌装置メーカーの営業所です。 自社技術部門へ大声で電話をしている営業所長さんの声が聞こえてきました。

ウエダ所長

先週、見積回答した件で、顧客から「モータ容量が想定より1.6倍も大きくなっている。どうなっているのか?」とクレームが来たらしい。

至急、顧客と仕様確認の場をアレンジしてくれ。

このままでは、テクネゴ段階で逸注してしまうぞ、大問題だ!

ブレンディ君

あぁ、高粘度用リボン翼でのスケールアップ案件ですね。

顧客からラボ、ベンチでの試験データを入手して動力検討を行っており、問題ないはずですが・・・

あかん、あかん!仕様面で顧客に不安感を与えている「我々の姿勢」が問題なのよ。

ちゃんと顧客と会話をして慎重に進めてくれ、頼んだぞ。

もし、過剰仕様によるコスト高で逸注でもしたら、技術部門の責任だからな!ふむ!

ウエダ所長のいつもの「叱咤激励?」を受けたブレンディ君は、 慌てて顧客技術部門へ電話を入れました。

もしもし、先日のお見積りの件で・・・ぼそぼそ・・・

さてさて、 電話での顧客の主張を簡単に整理すると以下の内容となります。

顧客の主張

顧客

社内試験機(2リッター&24リッター)で生産処方を検討してきた新商品を、今回3m3実機にて商用生産したいのです。新規設備投資案件となります。

<前提条件>

①液物性:粘度μ=1万mPa・s、 密度ρ=1200kg/m3(ほぼニュートン流体)

②槽と翼の形状・寸法は、 ほぼ幾何学的相似形。

③スケールアップ前後で混合性能を維持。 回転数は試験機と同じ50rpmを確保。

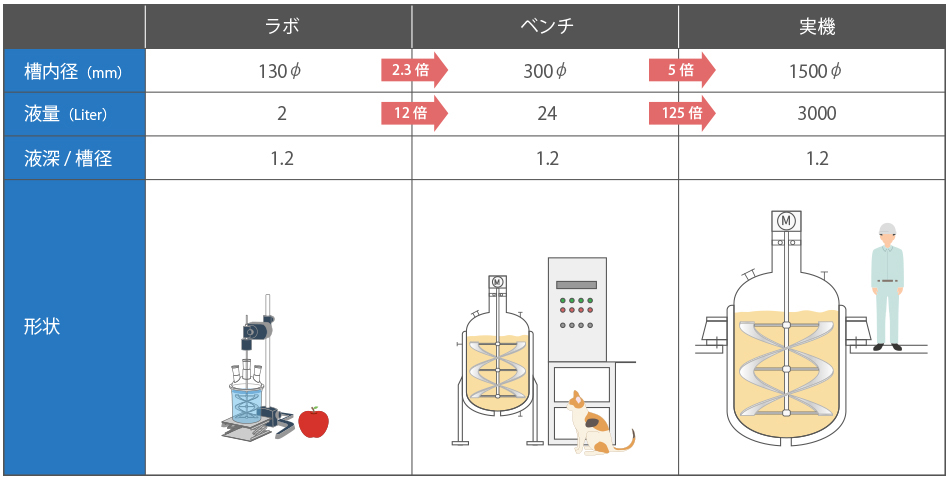

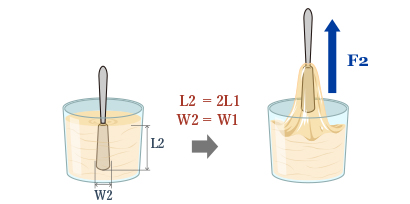

図1 スケールアップ時の装置サイズの変化

表1 客先の動力試験データ

表2 客先試験データの分析と評価

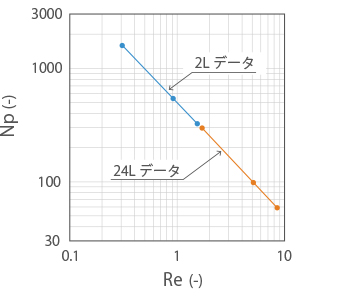

図2 試験データからの動力曲線

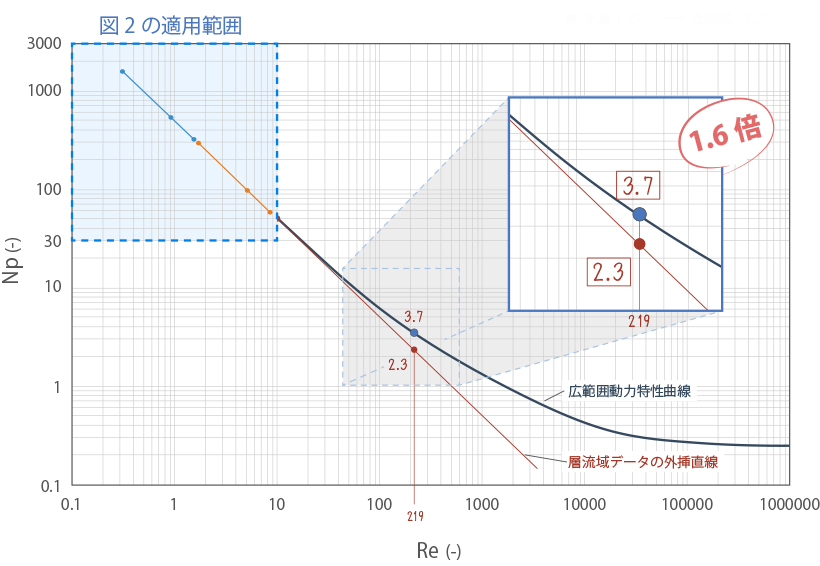

動力試験データから、動力数(以下、Np)とレイノルズ数(以下、Re)を対数グラフへプロットすると、リボン翼の動力特性は以下となりました。

(参考)以下は計算事例です。

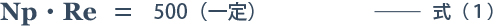

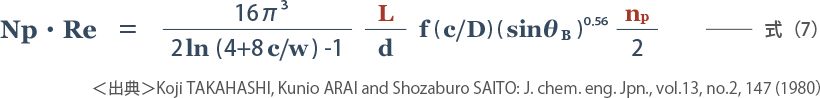

外部の関連文献にもリボン翼の動力特性は、Np値とRe値の積が一定となることが示されています。

さらに、本式は無次元数(長さ、時間、荷重等の単位が無い指標)であることから、幾何学的相似形(槽と翼等の寸法比)を崩さない限り、サイズに関係なくスケールアップ後の実機へ適用できるはずです。

また、リボン翼での混合性能一定のスケールアップでは、回転数が一定となることから、今回の実機での回転数も試験機と同じ50rpmで計画しました。

本条件では単位動力もスケールアップ前後で同一になるので、モータ容量は液量比に比例して考えれば良いはずです。

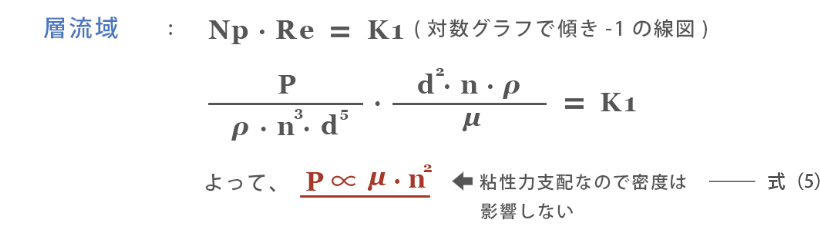

式(4)より、単位動力Pvでは、サイズを表すdの次元が消えました。

よってNp·Re=Kの場合、スケールアップ後の単位動力を合わせる為には、回転数を同一にすれば良いはずです。

社内にて過去に、本件より更に粘度の高い品種での類似のスケールアップを行った経験もあり、今回の想定は間違いないと思っています。また、あるエンジ会社さんからも自社想定と近いモータ容量の見積を得ているのです。

貴社選定のモータ容量は1.6倍も大きい。余裕を見すぎではないですか?

モータが大きい分、撹拌軸径も太くなっているのでは?

他社より価格が高めなのも、ここが原因では?

と言った主旨です。 電話先の相手は経験豊富な中堅エンジニアという感じで、 その説明も「立て板に水」の如く。 ブレンディ君は聞けば聞くほどに、 こちらに非がありそうな気がしてきました。

とりあえず電話を終えた後で、 自分のパソコン入力に何らかのミスがあったのでは?と心配になり、 社内プログラムでの入力項目を再確認しましたが間違いはありません。 もしかしたら、 社内で使用している動力推算プログラムに不具合があるのでは?とまで妄想が拡大して、 「こりゃ、大事件だ!報告せねば!」とナノ先輩の机へ向かいました。

ナノ先輩!社内の動力プログラムに不具合がありそうです。

至急、システム部門へプログラムのチェックを依頼したいのですが・・・

ナノ先輩

んん?なになに?具体的に教えて?何が不具合なの?

高粘度域でのリボン翼の動力特性はNp・Re=K(一定)となるはずですが、社内プログラムでの計算結果では1.6倍も高めの動力値となっています。私の入力項目の間違いはありません。何回も確認しました。

今回のスケールアップでの「流れの変化」はどんな感じ?

えっ、「流れの変化」?

あの~、流体の物性(粘度や密度)は試験時とまったく同じで、かなりの高粘度条件です。撹拌翼も極めて一般的なリボン翼形状です。

ブレンディ君は自部門の設計ミスではと混乱している様子で、 受け答えも要領を得ません。

そこで、 ナノ先輩は、 「ラボ、ベンチ&実機の運転液量」、 「液粘度」、 「運転回転数」の3点だけを再確認しました。

そして、 しばらくの沈黙の後に、 静かな優しい目で微笑んでから、

大丈夫、我が社のプログラムに不具合はないよ。

間違っていない。安心しろ。

???

さてさて、 ナノ先輩は何をどう感じて、 大丈夫と判断できたのでしょうか。

ポイント①:

層流か?乱流か?もしくは遷移域か?

ナノ先輩が質問したスケールアップ前後での「流れの変化」という意味は、 対象プロセスの粘度や使用する撹拌翼形状がどうか?を聞いているのではなく、 「層流か?」「乱流か?」その間の「遷移域か?」を問うているのでした。

前述の顧客技術者との仕様確認電話の中で、 この3つのワードが出ていないことが大きな問題だったのです。

小さいことに心を奪われて、 全体を見通さないことの例えで、 「木を見て、森を見ず」などと言いますが、 今回の流れの変化への感受性も、 「リボン翼=高粘度=層流域」という小型試験での狭い範囲での固定観念から抜けられなかった事例といえます。

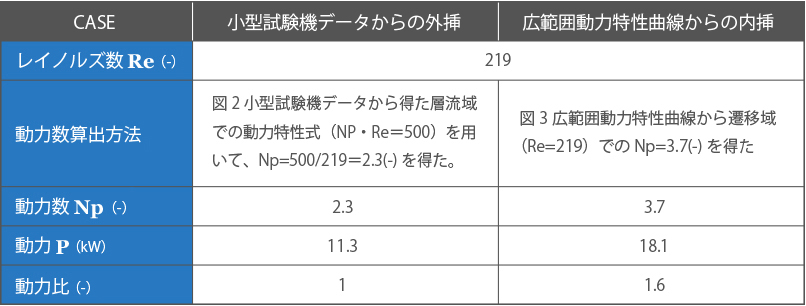

表3に実機3m3での動力の計算結果比較を、 また図3に広範囲の動力特性図を示します。 図3を見れば、 適用すべきNp値が1.6倍も違っていることが一目瞭然ですね。

ナノ先輩の頭の中では、スケールアップ前後のサイズ感と粘度と回転数の3情報だけで、 各スケールでの流れがどのRe数オーダーの範囲にあるのか、 大枠のイメージが出来ているのです。 ナノ先輩はそのイメージから、 一瞬にして「本案件の実機サイズ(3m3)での撹拌槽内の流れは、 試験機の時の層流域ではなく遷移域へ流れが移行しており、 一般に使われている層流域でのリボン翼動力推算式の適用範囲外である」と気づいたのです。

そして、 顧客が過去に経験したという類似条件でのスケールアップ成功事例は、 「液粘度が今回より高粘度であったか、 もしくは実機サイズがさほど大きくなかったことで、 スケールアップ後も層流域内に留まり、 流れの変化が無かったのだろう」と判断したのです。

<前提条件>

液量Lv=3000Liter、

槽内径D=1500mm、

翼径d=1480mm、

粘度μ=1万mPa・s、

密度ρ=1200kg/m3、

回転数N=50rpm(客先指定)

表3 実機3000Literの動力推定比較

図3 広範囲Re数での動力曲線

ナノ先輩は書庫からほこりをかぶった古いキングファイルを持参して、 ブレンディ君にあるページを開いて見せました。 そこには、 リボン翼の手書きのNp・Re曲線が記載されています。

これは、ナノ先輩が若い頃に徹夜して測定したリボン翼の動力特性曲線でした。

「見てごらん、ここを。」と言われた先には、 Re数50~100辺りに、 『実機では遷移域の流れの変化に注意!』と書かれてありました。

最近はパソコンを叩けば簡単に計算結果が出てくるけれど、プログラム心臓部の動力推算式は、当時の設計者が自分自身の手で得た実験データから、みんなが使える推算式をドキドキ・ワクワクしながら決めていったものだよ。

自分で汗を流して得た知識と経験は絶対に忘れないし、人から盗まれない一生の貴重な財産になる。動力測定試験は比較的簡単に出来るから、君も実際に自分の手でデータを取って確認してみるといいよ。発注まで時間はあるから、まだ間に合うよ!

分かりました!

自信を持ってしっかりと顧客を説得できる様に、自分の手で確認してみます!!

そして、 ブレンディ君は実際に自分で動力試験を行い、 そのデータを基に「社内試験報告書」と「顧客実機3m3設計動力見解書」を作成し、 顧客と膝を交えて協議を行うことで、 無事に顧客技術部門からの信頼を得ることが出来たのです。

後日、 ご機嫌のウエダ所長から、 顧客の声とお褒めの言葉が届きました。

見積時の早い段階で、モータ選定ミスが未然に防げて助かりました。

もし、そのまま発注・製作が進んで、完成試運転時にモータ容量不足が発覚でもしたら、モータ再手配(納期数か月)となり、建設工事スケジュール上、大問題になっていたでしょう。

貴社技術メンバーへも宜しくお伝え下さい!

顧客から、頼りになる!と褒められちゃったよ~。

我が社の技術陣も、そう捨てたものではないな!ありがとね~♪

さてさて、 これにて一件落着ではあるのですが、 そもそも「流れの違い」でどうしてこんなに撹拌翼の動力特性に大きな差が生じるのでしょうか?

層流と乱流の動力特性を示す書籍等で、 よく目にする簡潔な文章として以下があります。

層流域とは

粘性力支配となる領域を示す(翼停止と同時に液もすぐに停止する)。

動力は回転数の2乗、 粘度の1乗に比例し、 密度には関係しない。

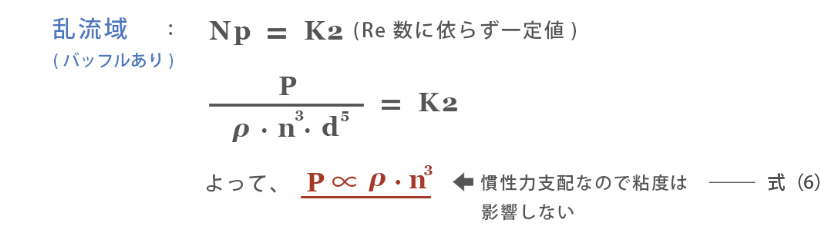

乱流域とは

慣性力支配となる領域を示す(翼が停止しても液は慣性力ですぐには停止しない)。

邪魔板付き条件(Np値が一定)では、 動力は回転数の3乗、 密度の1乗に比例し、 粘度には関係しない。

上記文章は、 試験機を使って実際に自分の手で動力データを採取し、 Np値とRe数を計算してグラフにプロットした人には、 計算結果や数式として頭で理解できる簡潔な良い文章なのですが、 リボン翼の層流域での流動状態を見る機会の無い人がイメージをつかむには少し難しい気がします。

よってまずは、 かき上げ方向に回転するリボン翼において、 層流域にある高粘度流体がどういうメカニズムで槽内を移動するのかを分かり易く説明しましょう。

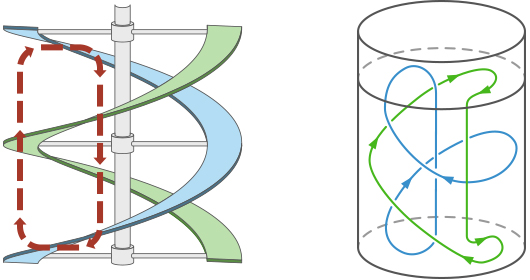

図4はリボン翼の形状と層流域でのフローパターンを示しています。

一般的に、 槽内全域でのフローとしては、 らせん帯が配置された容器内壁部分にて、 かき上げ効果により上昇流が発生し、 液面まで上昇した後に、 液面撹拌軸付近にて下降流になり、 図4左の絵の赤波線のごとく全体上下混合が促進されると言われています。

図4 リボン翼形状とフローパターン

では何故、 らせん帯付近の流体が層流域では、 上昇流へ変換されるのでしょうか?

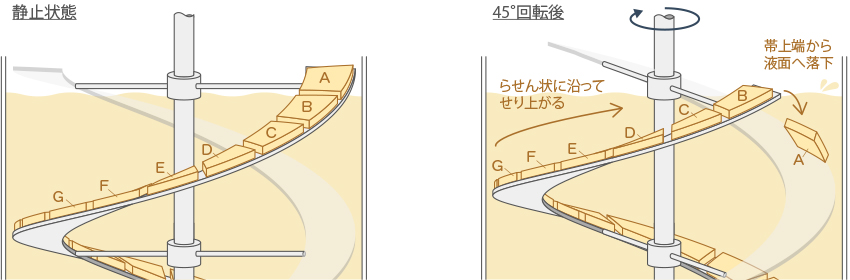

図5は、 静止しているリボン翼が45度回転した場合の、 液面付近のらせん帯上面にある高粘度塊をモデル化したものです。

図5 リボン翼における高粘度塊モデル化

らせん帯上面にある高粘度塊は、 らせん帯の左右方向では「らせん帯の引きずり作用が届かない軸付近の広範囲停止塊」と「槽内壁面」に移動を阻止され、 さらに下部方向では「らせん帯板そのもの」によって物理的に移動を阻止されることから、 かき上げ方向で向かってくるリボン翼に対して、 らせん帯上面を駆け上がる事しか出来ない状況にある、 ということです。

より分かり易く言い換えると、 層流域での高粘度塊は、まるでビルの避難用らせん階段を走って駆け上がる人達のような動きとなっているのです。

高粘度塊が、 らせん帯上面を駆け上がることで、 回転するリボン翼は遷移域や乱流域の場合には無い、 大きな負荷を受けることになります。

また、 遷移域から乱流へ流れが変化するにつれて、 この駆け上がる高粘度塊の存在が消滅してしまい、 コーヒーにクリームを入れて混ぜる時のような、 軸付近にボルテックス(渦)を有する周方向主体の優しい流れに変化してしまうのです。

ポイント②:

リボン翼にかかる撹拌負荷は、乱流と層流で大きく異なる

ここでは、 前述した高粘度塊がリボン翼のらせん帯上面を駆け上がる場面での撹拌負荷について、 身近なコーヒーカップを例に解説してみましょう。

皆さんが実際に経験出来る日常での体験を使って理解することで、 層流域でのリボン翼撹拌負荷のイメージをつかんでいただければ幸いです。

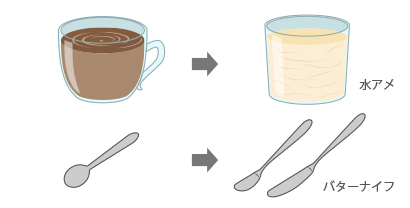

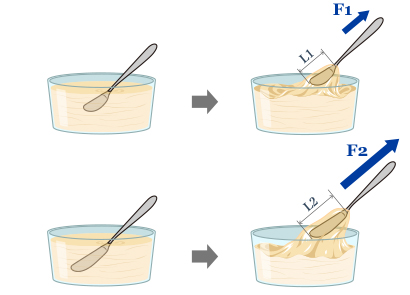

1. コーヒーをスプーンで混ぜる場面

最初に、 コーヒーにミルクを垂らして、 スプーンで混ぜる場面を想像して下さい。

スプーンを回転させることで、 コーヒーとミルクは容易に均一に混ざります。 そして、 混ぜた後にスプーンをコーヒー液中からゆっくりと引き上げます。 いくらかの滴は落ちますが、 液面はそのまま平らな状態を維持することも理解できると思います。 また、 スプーンを引き上げる引っ張り力(F0)もごくわずかなものです。

2. 水アメとバターナイフに変更

では、 高粘度(層流域)で同じ事を行ったら、 どんな具合になるのでしょうか。

コーヒーを水アメに置き換えます。 水アメは冬場の固めの粘度で、 割り箸を刺してすくい上げようとすると、 逆に割り箸が折れるくらいのイメージです(50万mPa・s前後)。

また、 平板での移動現象により近づけるために、 スプーンを平板状のバターナイフに持ち替えて説明します。

3. 水アメと短いバターナイフ(垂直)

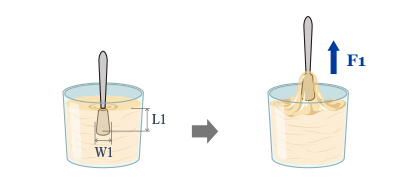

次は短いバターナイフを水アメの中に垂直に差し込んで、 ゆっくりと持ち上げた場面です。

ナイフ両面にべったりと付いた水アメが、 上昇するナイフに引きずられて上部へ移動していることがイメージできますね。 その際、 ナイフを引き上げる力(F1)は、 水やコーヒーのような低粘度液の場合(F0)よりも、 かなり大きな引っ張り力が必要になることも想像できるでしょう。

4. 水アメと長いバターナイフ(垂直)

次は、 この引っ張り力に関してのイメージです。 バターナイフの幅は通常と同一ですが、 ナイフ部分の長さが2倍になりました。 この長いバターナイフを同様に水アメに垂直に差し込んで、 ゆっくりと持ち上げます。 持ち上げる力(F2)は短いバターナイフの力(F1)と比べて同じでしょうか?たぶん2倍程度の力が必要になると思います。 またナイフにへばり付いて、 液面上へ移動する水アメの量も2倍程度になっているはずです。

ここで分かることは、 バターナイフを引き上げる力も、 ナイフに付いて上昇する水アメの量も、 ナイフの長さに比例して増大するということです。

5. 水アメと短&長のバターナイフ(斜め)

最後に、 このバターナイフ2種(短い&長い)を水アメに斜めに突き刺して、 斜めの方向へ引き抜く動作をイメージして下さい。 この場合も上図と同様に、 ナイフ面に付いた水アメが斜めに移動するナイフに引きずられて移動します。 バターナイフの長さによる引っ張り強さの変化も垂直の時と同様です。

これらのイラストでイメージして欲しい現象は、 以下の2点です。

液中で板面方向へ移動する平板に対する流体の挙動と平板を移動させるための引っ張り力は、 乱流と層流では大きく異なる。

① 低粘度(乱流域)では、 板面方向へ移動する平板に対して流体の移動はほとんど無く、 引っ張り力もほとんど発生しない。 また流体移動量も引っ張り力も板の長さにあまり影響されない。

② 高粘度(層流域)では、 板面方向へ移動する平板に対して、 流体は板面の両面に付いて平板の移動に沿って大きく移動し、 その引っ張り力も過大となる。 流体移動量も引っ張り力も平板の長さにほぼ比例する。

以上の説明は静止している水アメ内で移動するバターナイフの話ですが、 作用・反作用の意味では、 高粘度(層流域)における、 らせん帯上面を高粘度塊が駆け上がる場合のリボン翼にかかる負荷を表現しているといえます。

すなわち、 高粘度(層流域)では、 らせん帯の幅と長さは、 バターナイフの幅と長さに対応しているのです。

文献等で公開されているリボン翼の層流域での動力推算式(7)に、 らせん帯全長(L)が大きな影響因子として入っているのは、 回転するリボン翼の動力(翼にかかる負荷)が、 このらせん帯全長に付いた高粘度液を引きずりながら移動させるための負荷に起因しているからなのです。 また、 層流域では流れの干渉はほぼゼロと言えるので、 帯の数(式中のnp)が2倍になれば当然、 動力も2倍になります。

<出典>Koji TAKAHASHI, Kunio ARAI and Shozaburo SAITO: J. chem. eng. Jpn., vol.13, no.2, 147 (1980)

式(7)中の(L)はリボン翼のらせん帯全長、 (np)はらせん帯の枚数を示しています。

ここでは、 式中各因子の細かい説明は省きますが、 頭の中で、 このらせん帯全長での引きずり効果が、 リボン翼高粘度(層流域)での撹拌動力の主因子であるというイメージが出来ると、 層流での動力推算式の中に、 液面下に存在するリボン翼のらせん帯長さ(L)が入っていることは、 容易に腹に落ちるでしょう。

逆に言えば、 この層流での動力推算式は、 流れが遷移域や乱流へ移行した途端に、 引きずり効果が急激に減少することで、 推算式自体が適用できなくなるということなのです。 だから、 流れの変化への気付きが必要なのです。

そして、 この気付きこそが、 大枠を予測するエンジニアの使命であると言えるでしょう。

蛇足になりますが、 数十m3サイズの大型リボン翼撹拌槽において、 槽内の高粘度液全体に十分な上下循環流を形成させるためには、 かなりの撹拌トルクが発生するので、 低回転&高トルクの大きな駆動機が必要になります。

高粘度流体を、 かき上げ方向での回転によって良好に上下循環させているリボン翼のらせん帯、 横アームおよび、 撹拌軸には、 下向きの過大なスラスト荷重が掛かることも、 そのフローパターンから感じて欲しいのです。

撹拌槽駆動部の外観(モータ、 減速機、 軸径やベアリング)をちょっと見ただけで、 「おっ、これは~高粘度用の高トルク仕様だな!」と大枠を感じ取れるエンジニアを目指しましょう。

- 撹拌講座 初級コース

-

- はじめに 撹拌の基礎用語

- その1 基礎の基礎、 撹拌を理解する3つのポイント

- その2 「撹拌の目的」の具体例

- その3 「粘り気」の単位が粘度

- その4 撹拌槽を巨大な粘度計と考えてみよう

- その5 動力変化で流れが見えますか(前編)

- その6 動力変化で流れが見えますか(後編)

- その7 撹拌Re数の本質を知ろう

- その8 スケールアップの基礎の基礎

- その9 スケールアップの基礎

- その10 撹拌槽の伝熱性能とは?

- その11 槽内側境膜伝熱係数hiとは?

- その12 撹拌講座の総括