蒸留・抽出設備 SFLOW®シリーズ

- HOME

- 製品・ソリューション

- 蒸留・抽出設備

- SFLOW®シリーズ

広範囲な操作領域において、

優れた分離性能を発揮

各種タイプを選択して使用することで、 低液量~高液量の広範囲な操作領域に対応することができます。

大きな特長として、 設備のスケールアップが容易で、 低圧損での運転が可能です。

SFLOW®の特性

SFLOW®は、 特殊な表面加工と構造により、 低液量~高液量領域の広範囲において優れた分離性能を発揮します。

SFLOW®のタイプは、 比表面積を示す数字、 125、 250、 350、 500、 750(m2/m3)とパッキング波目の垂直に対する角度を示す X(30°)、 Y(45°)とで表されます。

これら各種タイプを選択して使用することにより、 広範囲な操作領域に対応することが可能です。

既設塔の入れ替えにより、 処理量を増強する場合は、 SFLOW®250MX、 125MY、 125MXタイプの適用が考えられます。 また、 充填高で理論段を増強する場合には、 350MY、 500MYタイプの適用が考えられます。

250MYタイプは、 最もよく使用されるタイプとなっています。

CHECK POINT 01 機械的特性

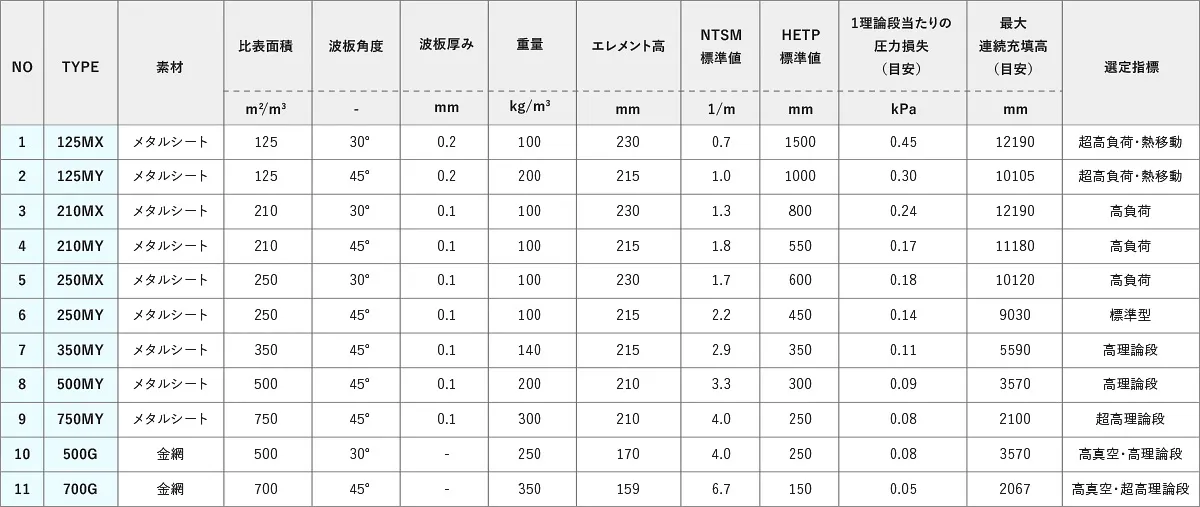

SFLOW® は2種類に大別されます。 ひとつは素材が金属シートのものと、 もうひとつは素材が金網のものです。

さらに、 単位充填容量当たりの表面積と波目の角度により合計11種類にラインアップされます。 それぞれの機械的特性を表1に示します。

| NO | TYPE | 素材 | 比表面積 | 波板角度 | 波板厚み | 重量 | エレメント高 | NTSM 標準値 |

HETP 標準値 |

1理論段数当たりの 圧力損失 (目安) |

最大 連続充填高 (目安) |

選定指標 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| m2/m3 | - | mm | kg/m3 | mm | 1/m | mm | kPa | mm | ||||

| 1 | 125MX | メタルシート | 125 | 30° | 0.2 | 100 | 230 | 0.7 | 1500 | 0.45 | 12190 | 超高負荷 |

| 2 | 125MY | メタルシート | 125 | 45° | 0.2 | 200 | 215 | 1.0 | 1000 | 0.30 | 10105 | 超高負荷 |

| 3 | 210MX | メタルシート | 210 | 30° | 0.1 | 100 | 230 | 1.3 | 800 | 0.24 | 12190 | 高負荷 |

| 4 | 210MY | メタルシート | 210 | 45° | 0.1 | 100 | 215 | 1.8 | 550 | 0.17 | 11180 | 高負荷 |

| 5 | 250MX | メタルシート | 250 | 30° | 0.1 | 100 | 230 | 1.7 | 600 | 0.18 | 10120 | 高負荷 |

| 6 | 250MY | メタルシート | 250 | 45° | 0.1 | 100 | 215 | 2.2 | 450 | 0.14 | 9030 | 標準型 |

| 7 | 350MY | メタルシート | 350 | 45° | 0.1 | 140 | 215 | 2.9 | 350 | 0.11 | 5590 | 高理論段 |

| 8 | 500MY | メタルシート | 500 | 45° | 0.1 | 200 | 210 | 3.3 | 300 | 0.09 | 3570 | 高理論段 |

| 9 | 750MY | メタルシート | 750 | 45° | 0.1 | 300 | 210 | 4.0 | 250 | 0.08 | 2100 | 超高理論段 |

| 10 | 500G | 金網 | 500 | 30° | - | 250 | 170 | 4.0 | 250 | 0.08 | 3570 | 高真空・高理論段 |

| 11 | 700G | 金網 | 700 | 45° | - | 350 | 159 | 6.7 | 150 | 0.05 | 2067 | 高真空・超高理論段 |

表1. SFLOW® パッキング特性表

表1において、 型式名の先頭の数字は充填容量1m3当たりの表面積m2を表しています。 次のMまたはGは素材の種類、 すなわちMは金属シート(METALのM)製を、 Gは金網(GAUZEのG)製を表しています。 その次のXまたはYは塔鉛直軸に対する波板の角度でXは30度、 Yは45度であることを表しています。

塔内への充填は充填物を1段ずつ順番に積み上げて行うことになりますが、 この1段(1エレメントと呼ぶ)の高さは各型式により異なります。

たとえば型式「250MY」は充填容量1m3当たりの表面積が250m2で、 素材が金属シート製、 波板の角度が45度であり、 1エレメントの高さは約215mmです。 さらに、 各型式とも充填方法の違いにより、 塔本体フランジ開口部から直接塔内へ組込むタイプの一体型(モノブロックタイプ)とマンホールから塔内へ搬入し、 塔内で組立てるタイプの分割型(セパレートタイプ)に分けられます。 なお、 型式700Gについては分割型の製作はしていません。

金属シート(Mタイプ)はその表面を溝加工し、 また適切な間隔で孔が配置されており表面上での良好な気液接触がおこなわれるように工夫されています。 金網は太さ 0.2mm 以下のワイヤーを特殊な方法で織込んだもので、 シートタイプに比べより効率的な気液接触がおこなわれます。 また、 シートタイプと同様に適切な孔が配置されています。

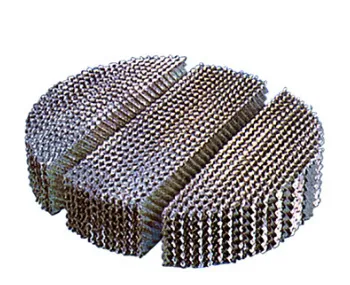

いずれの型式も最終的に素材をジグザグに波折状に加工成型しますが、 この折り曲げのピッチを変えることにより表面積の異なる製品を得ることができます。 標準材質は SUS304 または SUS316L です。 代表的な形式の外観・形状は図1および図2に示す通りです。

CHECK POINT 02 性能特性(NTSMとF-FACTOR)

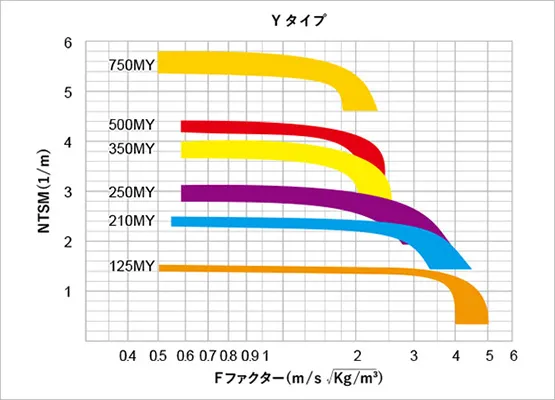

規則充填物の重要な性能指標はHETP(Height Equivalent to a Theoretical Plate)、 すなわち1理論段を得るに必要な充填高さと単位充填高当たりの圧力損失 ΔP/m であるということはいうまでもありません。 この2つの指標のうちHETPについては、 図3A、 Bに示す通りです。

SFLOW® MY型のNTSM相関図

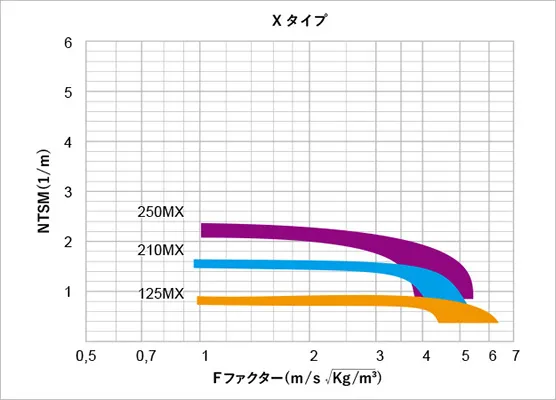

SFLOW® MX型のNTSM相関図

この図はシートタイプの各型式の性能比較を示したものであり、 図3AはYタイプ、 図3BはXタイプの性能を示しています。 図3A、 Bの横軸はF-FACTORと呼ぶガス速度因子であり次式で表されます。

F-FACTOR = UG*(ρG)0.5

UG: 空塔ガス線速度(m/sec),

ρG: ガス密度(kg/m3)

縦軸はHETPの逆数でNTSM(Number of Theoretical Stage per Meter)、 すなわち充填高さ1m当たりの有効理論段数を表します。

図3Aに示す通りにF-FACTORが一定の領域内において比表面積の大きい型式ほどNTSMの値は大きくなります。 これは比表面積が大きいほど気液接触効率が向上するためであり当然のことです。

一方、 NTSMが低下し始める点が存在し、 この点でのF-FACTORは比表面積が大きいほど小さくなります。 すなわち、 フラッディングポイントに対するアプローチを同じにすれば比表面積の大きい型式ほど許容ガス速度が小さくなります。 また、 図3Bは同じシートタイプでのX型での相関を示しています。 X型ではY型と比べ波板の塔鉛直方向に対する角度が急勾配となっており、 液が流下しやすく、 いい換えればガスが通過しやすい構造であるため許容ガス速度は大きくなります。 その反面、 気液接触効率は若干低下することになりNTSMの値は小さくなります。

以上の通り、 NTSMは型式毎にF-FACTORとの相関があり、 それぞれに設計ポイントが異なります。

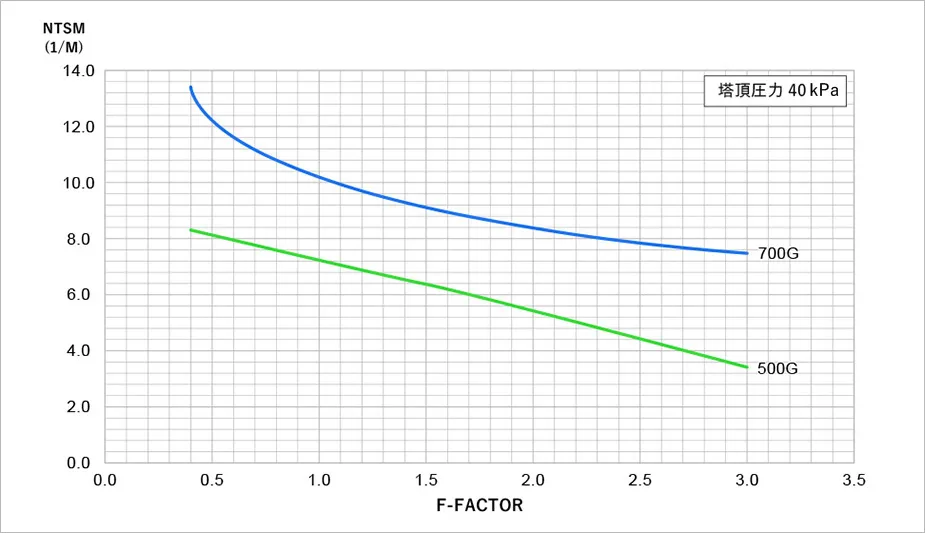

Gタイプ(金網タイプ)の性能特性を同様に図4に示します。 図4からシートタイプに比べNTSMが大きく高性能であることがわかります。

なお、 これらの相関関係は基準テスト液(エチルベンゼン・クロルベンゼン系等)による実測値をベースに定められています。 また、 各型式における一般の有機物系のNTSMあるいはHETPの標準設計値を表1に合わせて示します。

CHECK POINT 03

性能特性

(圧力損失とフラッディングガス速度)

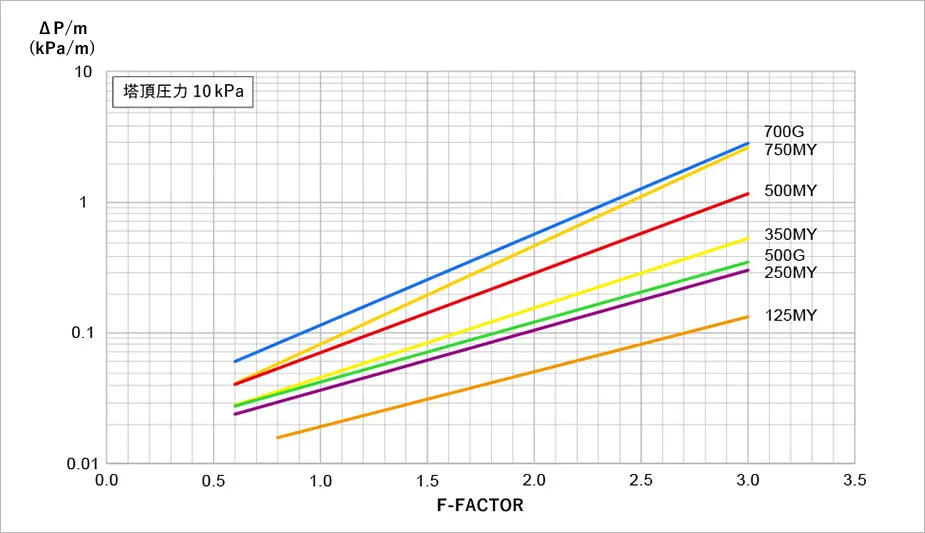

ガス速度が増加しNTSMが限りなく0に近づく点をフラッディング点とし、 充填高1m当たりの圧力損失の値が 1kPa となるガス速度をフラッディングガス速度と定義しています。

また、 NTSMが低下しはじめる点を設計ガス速度の上限とし、 これを1m当たりの圧力損失が 0.3kPa となる点を規定しています。 実際の最大設計ガス速度はさらに余裕率を取り、 許容上限値に対して0.8~0.9とすることが多いです。 またこのとき、 設計点のフラッディング点に対するアプローチは40~60%となります。 各タイプにおける充填高1m当たりの圧力損失 ΔP/m の値を図5に示します。

同じガス速度(F-FACTOR)であれば比表面積が大きいほど ΔP/m が大きくなり、 設計上限の ΔP/m=0.3kPa に相当するF-FACTORは比表面積が大きいほど小さくなります。

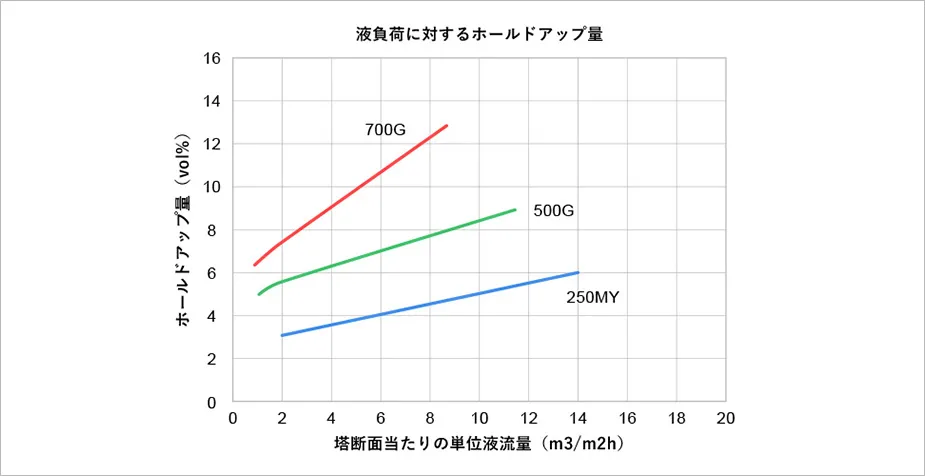

CHECK POINT 04 性能特性(液ホールドアップ)

充填層内の液ホールドアップ率(充填容量に占める保持液容量の割合)は液負荷が大きくなると増加します。 この関係を図6に示します。

図6に示すホールドアップ率は動的ホールドアップ率であり、 静的ホールドアップ率は無視し得るほど小さくなります。 金網タイプはシートタイプに比べ液は保持されやすい構造であり、 気液接触効率が向上するがホールドアップ率は大きくなります。 またトレイに比べるとホールドアップ率は非常に小さく、 トレイと比較して30%~50%程度となります。

ハイキャパシティー型規則充填物(SFLOW®HPシリーズ)

SFLOW®に新シリーズが加わりました

規則充填物端部の3次元特殊加工により、 高負荷時の降下液の渋滞を解消し、 処理量UPを実現しました。

SFLOW®を用いた充填塔の設計手法及び留意点

本ペーパーでは、国内において最も納入実績が豊富なSFLOW®について、その選定指針や設計手法を中心に長期にわたる納入実績により得られた知見も含めて解説します。