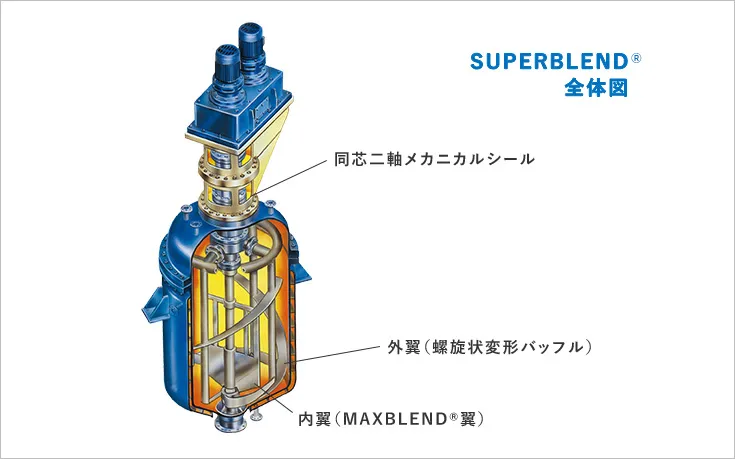

撹拌槽 SUPERBLEND®

- HOME

- 製品・ソリューション

- 撹拌槽

- SUPERBLEND®

2軸機構により

層流・乱流の壁を克服!

竪型撹拌槽の限界を超えたマルチパーパス撹拌装置

SUPERBLEND®(スーパーブレンド®)は、 撹拌槽の致命的問題であった低粘度から高粘度までの均一混合性を、 異なる翼形状を有する2軸機構により克服しました。

多品種生産及び重合時の急激な粘度変化に対し常に最適な運転が可能となります。

SUPERBLEND®とは?

CHECK POINT 01 構造

槽内に2本の同芯状撹拌軸を設けMAXBLEND®翼(内側)と螺旋状変形バッフル(外側)を取り付けた竪型撹拌槽。

CHECK POINT 02 混合メカニズム

- 01 吐出・せん断機能の併用

- 内・外に異なる混合特性を有する撹拌翼を配置したことにより、 吐出・せん断両方の機能を有します。

- 02 粘性変化に応じた翼混合機能の追従変化

- 両翼の相互作用により粘度環境に応じて全体混合の主役が入れ替わるため、 広い粘度領域で良好な混合性能を発揮します。

| 低粘度領域 | 高粘度領域 | |

|---|---|---|

| 【内翼】 MAXBLEND® |

混合の主役 吐出・循環流を発生 |

槽中央部の滞留防止 循環流のブーストアップ |

| 【外翼】 HELICAL RIBBON |

邪魔板作用 内壁面スクレーピング |

混合の主役(上下混合) 内壁面スクレーピング |

CHECK POINT 03 SUPERBLEND®の特長

- 01 広範囲な適用粘度領域

- 内・外翼の異なる混合特性により、 従来不可能とされてきた乱流・層流間の流動機構の差を克服しました。

1~100万mPa・s以上の広い粘度領域で連続して優れた混合性能を発揮します。

- 02 急激な粘度変化に、 迅速に対応

- 槽内液の粘度変化に対し、 内・外翼の混合機能が自然に変化するため、 反応中の急激な粘度変化に追従し、 良好な流動状況が保持可能となります。

- 03 高い温度均一性

- 内・外翼の相乗効果により、 槽壁面及び中心部での流速が均一となり、 高い温度均一性が得られます。 本特性により熱滞留部でのポリマーの品質劣化が大幅に低減されます。

-

04

液界面での強力な

吸い込み流の形成 - 従来、 DOUBLE HELICAL RIBBON翼で問題とされてきた、 高粘度流体界面上での低粘度液の滑り、 滞留が解消され、 リフラックス還流液及び重合後の各種添加剤等の分散性が著しく向上しました。

- 05 良好なスラリー分散性

- 固定型バッフルで問題となる、 高濃度スラリー運転時の槽壁・バッフル部の付着・堆積が移動型螺旋バッフルの使用により解消されました。

- 06 槽内付着量の低減

- 槽内壁に近接して回転する外翼により、 安定した壁面流速が得られ、 内壁部の付着を減らし、 槽内洗浄時間・回数が大幅に低減可能となりました。

CHECK POINT 04 用途

- 塊状、 溶液重合反応

- 重縮合反応

- 脱モノマー・脱溶剤操作

- 高濃度スラリー及び高濃度昌析操作

- 各種粉体及び樹脂の溶解操作

CHECK POINT 05

SUPERBLEND®

(同芯2軸竪型撹拌槽)の

特性

本ペーパーでは、 低粘度(乱流域)から高粘度(層流域)まで安定した流動特性を有する同芯2軸撹拌槽SUPERBLEND®の構造と特性について、 分かりやすく解説します。