コークドラム・圧力容器 コークドラム

- HOME

- 製品・ソリューション

- コークドラム・圧力容器

- コークドラム

Global leading company

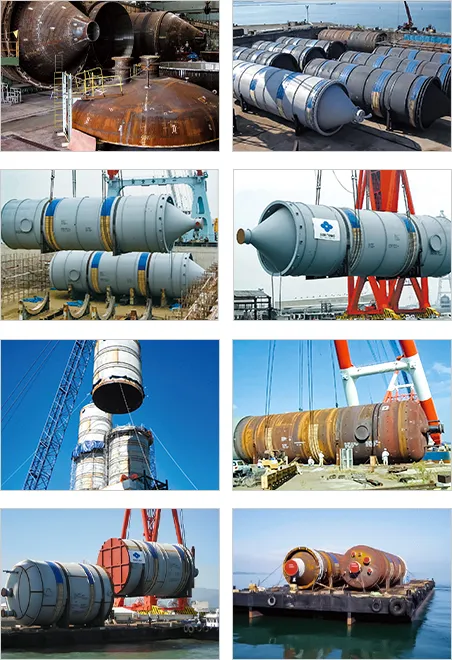

コークドラムは、 石油精製の熱分解プロセスであるディレードコーカーにおいて使用される反応容器です。

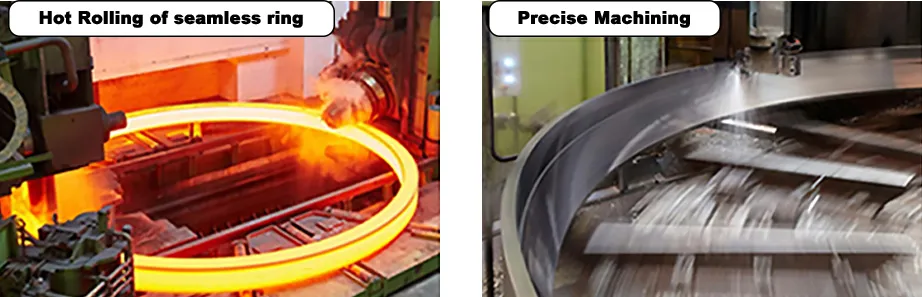

当社では、 1985年以来、 世界各地で数多くのコークドラムを製造してきたノウハウと、 専用の大型設備を備え、 高品質のコークドラムを製造しています。

CHECK POINT 01 応力解析

お客様のご要望に応じて、 コークドラムのスカート取り付け部の疲労寿命を検証・予測するために、 シェルのホットスポットやコールドスポットの熱疲労解析や熱応力解析を実施します。

また、 シェルや輸送用サドルの応力解析も行います。

さらに、 コークドラム設置時に必要となる吊り上げ部品やコークドラムシェルの強度計算も行います。

これらの解析には、 MSC-NASTRAN、 ANSYS、 ABAQUSなど各種プログラムを使用しています。

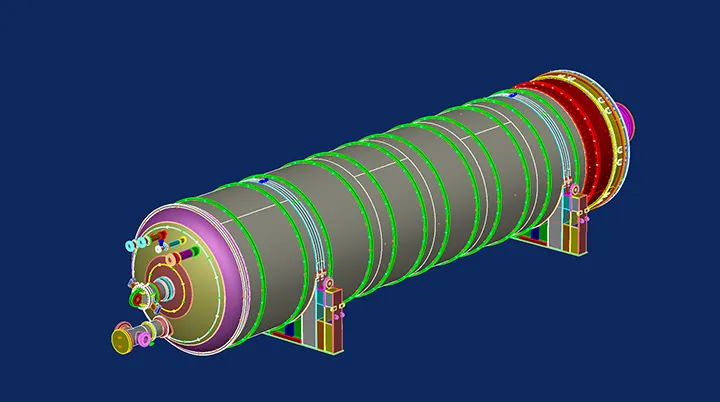

CHECK POINT 02 3-D設計

コークドラムの設計には、 3-D CAD(MicroStation)システムを活用しています。

詳細設計に3-D CADを適用することで、 クラッド鋼や鍛造ノズルなどの材料手配から納期管理までを一元管理することができ、 最短納期を実現します。

CHECK POINT 03 クラッド鋼

豊富な実績により、 コークドラムに使用されるクラッド鋼についての膨大なデータを蓄積しています。

ベースメタルの材料は、 1.25Cr-0.5Moと1Cr-0.5Moが主流ですが、 2.25Cr-1Mo、 3Cr-1Mo、 C-0.5Moの使用にも成功しています。

耐久性向上技術

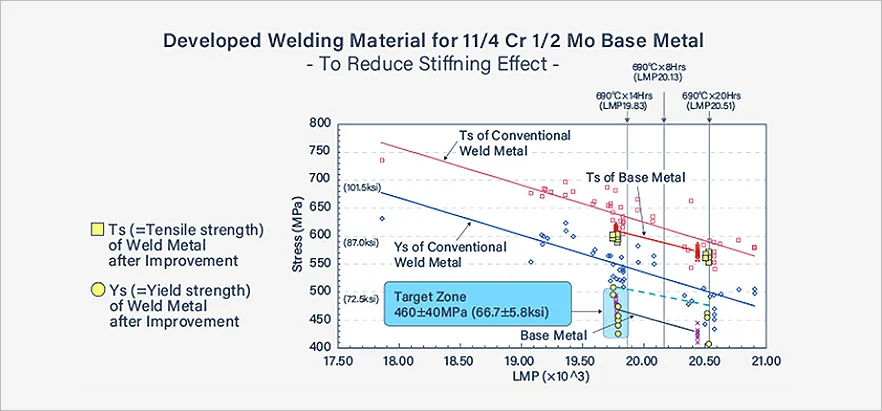

CHECK POINT 01 溶接材料の改良

コークドラムの円周溶接では、 サブマージアーク溶接法を母材溶接に適用しています。

溶接材料メーカーと共同で、 溶接部の降伏応力を下げるための溶接材料の改良を行っており、 コークドラムの円周溶接部の耐久性を向上させ、 バルジングやクラックの発生を抑えます。

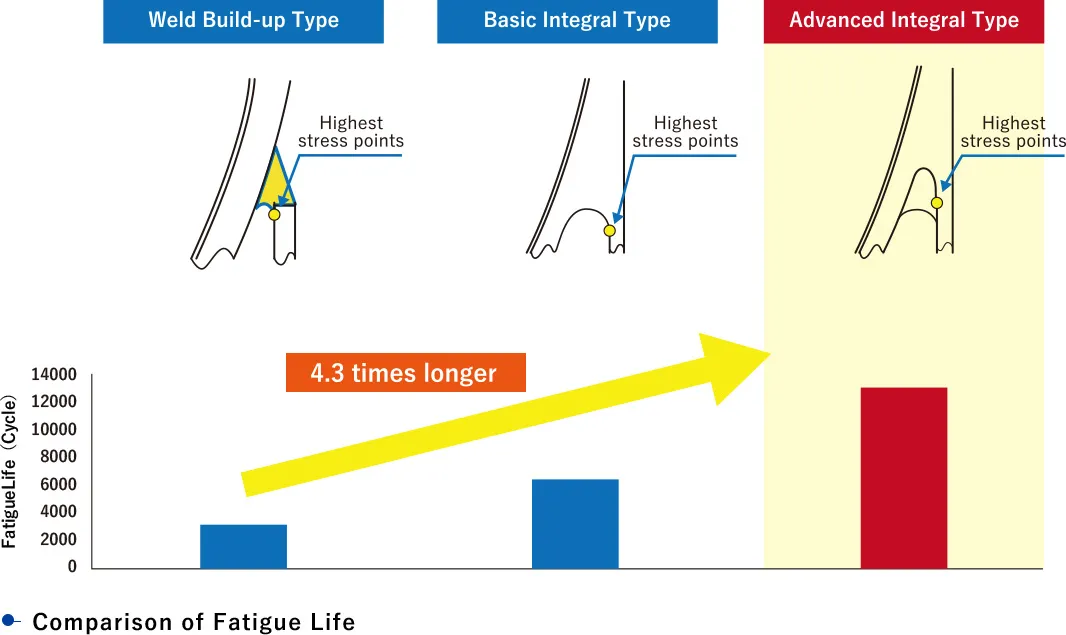

CHECK POINT 02 Advanced Integral Type

コークドラムの周期的な運転条件により、 サポートスカートの内側半径では高い応力が発生します。

内側半径が大きくなればなるほど、 その部分のピーク応力強度は低くなります。 当社の立旋盤では、 溶接による接合部よりも大きな内径を製作することができるため、 クラックが発生しやすい最高応力点に円周方向の溶接接合部をつくらずに製作することが可能です。

当社独自開発の「Advanced Integral Type」の疲労寿命は、 従来型「Weld Build-Up Type」の4.3倍です。

CHECK POINT 03 補修工事

工場での製作実績と溶接施工経験を背景に、 現地での内面および外面の溶接補修のお手伝いをいたします。 さらに、 部分的な胴板入れ替え(窓枠交換)などにもご相談に応じます。

また、 溶接補修後の局部熱処理や非破壊検査など、 補修部分の健全性確認までサポートします。

CHECK POINT 04 コークドラムのパーツ提供

近年、 精油所内作業者の安全性を考慮して、 コークドラムの下部ノズルに自動開閉装置を設置するお客様が増えています。 これらお客様のニーズにお応えすべく、 精油所の狭いスペースや設置状況に応じて、 コニカル部のみのパーツを提供しています。

- コニカル

-

重さ:9,000 kg

素材:SA387-12-2/SA240-TP410S

豊富な実績

世界最大級のコークドラム製造など、 豊富な実積と経験を元にご要望にお応えします

- 重量

- 643 ton

- 寸法

- 9,800 ID × 55 T × 33,050 TL