CHECK POINT 01 短時間で完全混合

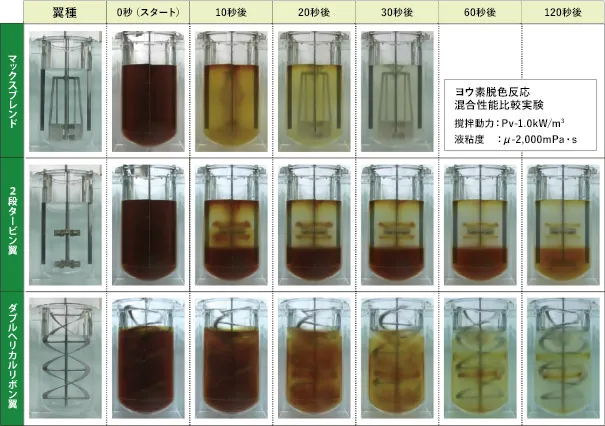

理想的なフローパターンにより、従来翼と比べ短時間での均一混合を可能にしました。

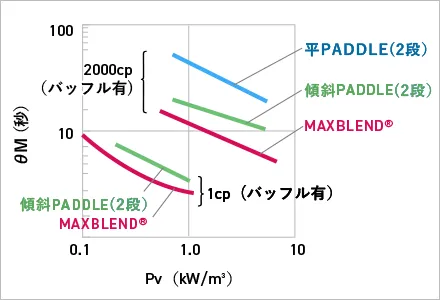

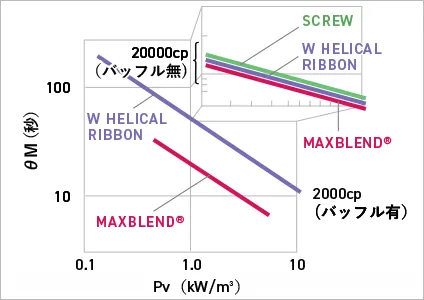

グラフは、撹拌動力と完全混合時間との関係を示しています。

撹拌動力が同様であれば短時間での均一混合が可能であり、同程度の混合状態を得る為には低い動力ですむMAXBLEND®の優れた混合特性をあらわしています。

MAXBLEND®(マックスブレンド®)はボトムパドルと上部グリッドを一体化したユニークな撹拌翼の採用により、

他の翼では実現出来ない、理想的な流れを形成します。

理想的なフローパターンにより、従来翼と比べ短時間での均一混合を可能にしました。

グラフは、撹拌動力と完全混合時間との関係を示しています。

撹拌動力が同様であれば短時間での均一混合が可能であり、同程度の混合状態を得る為には低い動力ですむMAXBLEND®の優れた混合特性をあらわしています。

高粘度用翼

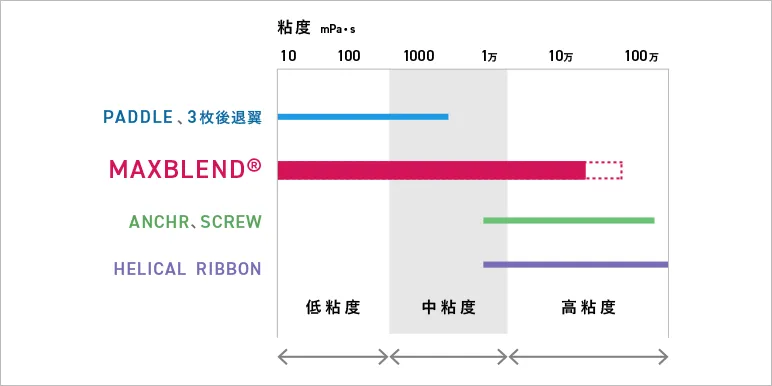

従来翼に比べ、粘度変化に対し安定した混合性能を有するため、粘度変化のある操作及び品種毎に粘度の異なる多品種の生産に最適です。

適用粘度域

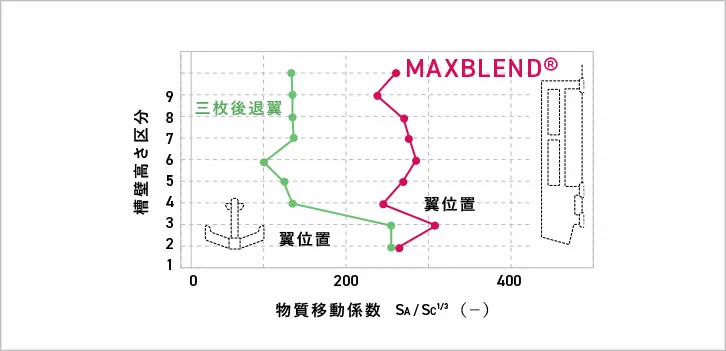

MAXBLEND®では、壁面全域への強く均一な循環流により、高い伝熱係数が得られ、従来の多段翼で問題となっていた、槽壁高さ方向での伝熱ムラ、温度不均一を解消しました。

槽壁部の物質移動係数の分布

優れた伝熱特性と混合特性の良さが相まって槽内温度の均一化を容易に短時間で達成します。

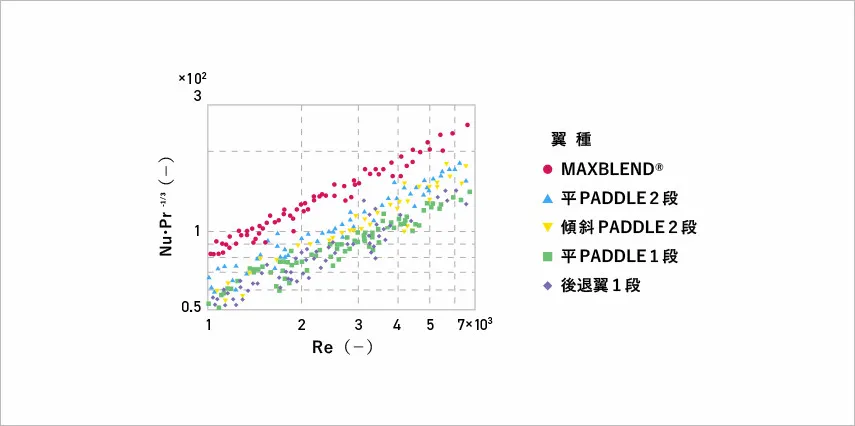

グラフに示される様にMAXBLEND®は、幅広いRe数範囲で高い伝熱特性を保持可能となります。

Re数と伝熱係数の関係

複数の翼から構成される多段翼では、液レベルが変化すると翼相互間の流動バランスが崩れるため、液面変化を伴う操作には適しません。

MAXBLEND®は、高さ方向に連続した翼構造のため、液レベルの変化に対しても安定した性能が得られ、原料の滴下、追加投入、製品の抜出など液量変化を伴う操作に最適です。

下の動画は、液面が変化した場合の浮遊物の巻き込み、均一分散性をMAXBLEND®と一般翼で比較したものです。

撹拌条件:

液:水 固体:レジン 0.5wt%

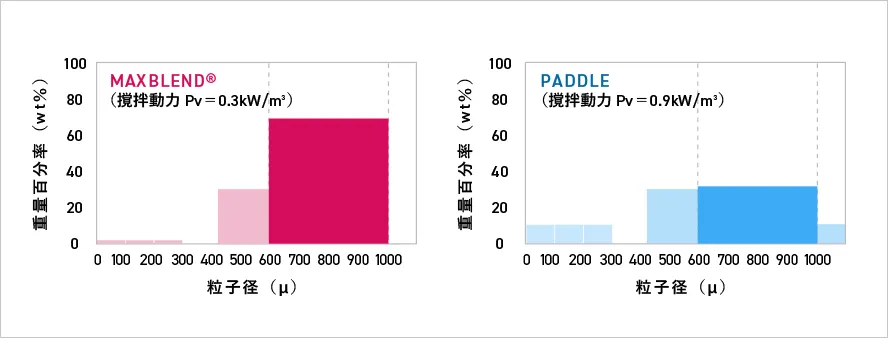

槽底部からの強い吐出流により、低回転、低動力で固体粒子を槽内全域に均一に浮遊させる事が可能です。またPADDLE翼にみられる翼近傍での局部高せん断領域がなく、固体粒子の物理的破砕を最小限に抑えられます。

グラフは、粒子径590~1000μmの結晶粒子を均一分散となる状態で18時間連続撹拌後の結晶破砕の程度をPADDLE翼と比較したものです。

18時間後の粒径分布

流れの滞留部を解消し、槽内でのせん断力を均一にします。

これにより、製品性状が均質になるとともに、ゲル化物、凝集物の発生を抑制し、槽内各部に発生する付着物の量を大幅に減少させます。

ゴム溶液重合の例

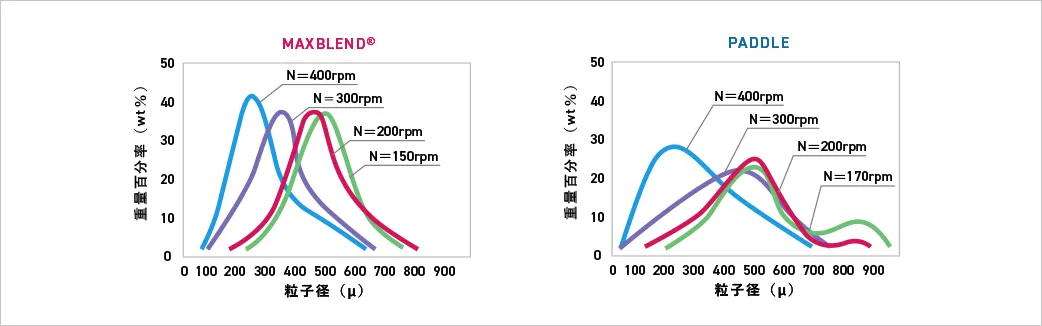

PADDLEに比べ、槽内液全体に均一なせん断効果が作用するため、懸濁重合や晶析操作での粒径分布をシャープに保てます。また、回転数変化により粒径制御も容易に達成できます。

グラフは、PADDLE翼との比較を示したものです。

製品粒子径分布

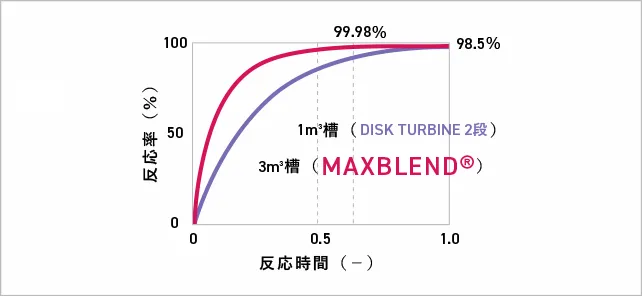

MAXBLEND®は、優れた気液界面からのガス巻き込み性能を有する為、従来翼に比べ、反応時間の大幅な短縮及び最終反応率の向上が達成できます。

水素反応速度の比較

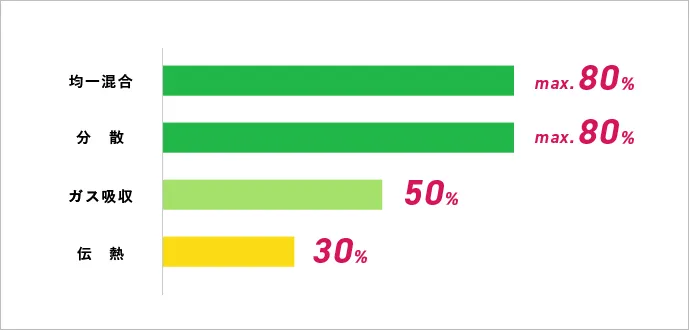

理想的なフローパターンの形成により、少ない動力での混合が可能となります。

固液条件下では、従来翼と比較して、最大80%の省エネルギーを達成しました。

さらに、液液及び気液条件下においても、MAXBLEND®は優れた特性を有しています。

省エネルギー効果