撹拌講座 貴方の知らない撹拌の世界

- HOME

- 製品・ソリューション

- 撹拌槽

- 撹拌講座

- 初級コース その9:スケールアップの基礎

前回の講座では、 撹拌槽のスケールアップを巨大なお好み焼きでイメージしてもらいました。 具材の大きさと分散度合いだけをとっても、 小サイズの状況を大スケールで忠実に再現することが容易ではないことをご理解いただけたかと思います。

今回はスケールアップ時の実務レベルでの勘所(かんどころ)に関するお話をさせていただきます。 新商品の開発と上市・量産化のスピードアップは事業存続の要(かなめ)です。 ぜひ、 ご参考になさってください。

ケーススタディー :

とある化学会社の会議室にて

ここは、 とある化学会社の会議室です。 営業のウエダ所長、 製造部門のナノ先輩、 研究部門のマックス君の3人が集まり、 厳しい雰囲気の緊急会議が行われています。

-

ウエダ所長 現在1Lビーカーでサンプル出荷中の新製品を、千倍量に増大したい。製造ラインにある1000L撹拌槽ですぐにでも生産を開始してくれ!新商品の販路拡大の大事な時期だ!

顧客が興味を持ってくれているこのチャンスを逃さないよう、研究と製造で協力してやってくれ! -

ナノ先輩 そう言われても…

今月は既存製品での操業が高いので、製造ラインの撹拌槽を新商品へ転用できる時間があまり取れない。

マックス君、ちなみに、温度や圧力、回転数といった新商品の製造条件はもう決まっているのだろうね。 -

マックス君 いえ、温度・圧力は決まっていますが、営業からの急な依頼だったので、まだ最適な撹拌条件が確定できていない状況です。

-

それでは製造ラインで不合格品になるかもしれない、もっと研究サイドで処方を詰めてよ。

-

あかん!あかん!1Lビーカー試験機で何回も製品が出来ているのやから、同じ条件でやれば良い!

早くやってよ!まずは、同じ撹拌翼で同じ回転数でやれば良いじゃないか! -

ちなみに、1Lビーカーでの運転時の回転数は何回転なの?

-

えぇと…だいたい300回転/分(rpm)で試験をしているようです。

-

よしっ!まずは300rpmで明日にでも生産開始してくれ!製造、頼むよ!

-

現場の実機サイズの製造ラインに、300rpmの撹拌槽はないよ。せいぜい100rpm以下だけど、低い回転数でも大丈夫なの?回転数の品質への影響度合いはどの程度かな?撹拌動力は測っているの?邪魔板は必要なの?

-

サンプルの方を優先していたので、量産機での条件はまだ詰まっていません。営業さんからの要求が急すぎますよ…困ったな~。

マックス君、 可哀想に。 営業と製造からの厳しい発言を受けて、 すっかり弱ってしまっていますね。 しかし、 これは入社3年目のマックス君だからというわけではなく、 研究開発品を実生産へスケールアップする場合は、 皆さん多かれ少なかれ様々な苦労をされているものです。

スケールアップの勘所3箇条

前回の講座の最後に、 撹拌槽のスケールアップは「理論6割、 度胸2割、 残りの2割は運」であるとお伝えしましたね。 この「度胸」と「運」とは単に蛮勇をふるうことではなく、 個々のエンジニアによる「ある仮説(決断)」と「その確度」という意味なのです。

つまり、 いくつかの勘所(かんどころ)を押さえておきさえすれば、 スケールアップ時により成功率の高い判断を得ることができる、 ということが言えるのです。 3人の会話の中に隠れている、 撹拌槽のスケールアップに関する重要なキーワードも意識しながら、 説明をしていきましょう。

勘処その1:

ラボ段階は、 予想される量産機のスケールダウンデータを得る大切な期間。

「量産機の処方(運転条件)は決まっているの?」とは、 言い替えれば「ラボ段階で、 生産機の性能を検討できるだけのデータが採取できていますか?」と言うことです。

ラボ段階ではサンプル品に対する顧客からの良い評価を得ることが第一で、 製造方法に関しては手作りでどうにかできてしまうので二の次になりがちです。 「ラボの使い慣れた装置でとにかく作ってみる!」ことを優先してしまい、 撹拌翼の種類、 邪魔板、 回転数、 撹拌動力等の因子を振っての検証が遅れてしまいます。

これは、 研究者の「量産機設計は生産技術や工務部門の仕事であり、 自分たちはとにかく高機能なサンプル品を得ることが最優先だ」という思考傾向に起因しているためでしょう。

大事なことは、 ラボ段階で撹拌翼、 回転数、 邪魔板等の条件を変えてみて、 反応速度や製品品質にどんな影響が出るかを事前に知っておくことです。

特に回転数の変化は動力へ2乗から3乗で影響するため、 量産機でのモータ容量選定に大きく関与します。 ラボ機で回転数を2割下げても生産性への影響が小さいというデータがあるだけで、 量産機のモータ容量を3割~5割も低減できる可能性が出てくるのです。

つまりラボ段階での条件幅の広さが、 生産段階での機器仕様決定に重要な役割を持つのだという勘所です。

勘処その2:

ラボ試験と同じ回転数での量産機運転は、 乱流域では非常識。

通常の乱流域でのスケールアップ(単位動力一定等)では量産機の回転数は、 ラボ機より大幅に低下するのが常識です。 よって、 「幾何学的相似形で、 同じ翼を同じ回転数で混ぜるのだ!」という考え方は、 一見安全な手法に見えますが、 乱流域での回転数一定のスケールアップでは液容量に対して過大なモータ容量となり、 非現実的な撹拌機になってしまいます。

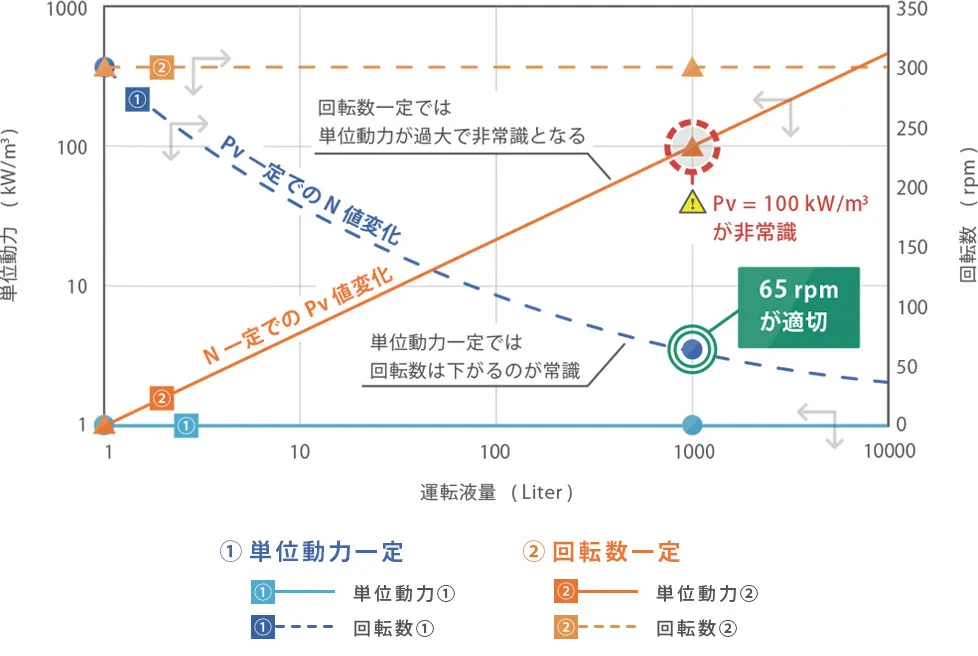

スケールアップ前後での単位動力と回転数の変化に関して、 「回転数一定」と「単位動力一定」の2ケースでの比較を図1に示します。

(前提:幾何学的相似系、 乱流域で邪魔板あり条件)

回転数一定のスケールアップでは、 必要動力が過大となってしまうことがお分かりいただけると思います。 先の会議の中で、 研究部門のマックス君は、 「ラボ試験では300rpmでしたが、 単位動力一定ベースでは65rpm程度で運転可能だと思います。 」と即座に回答すべきでしたね。 製造現場の方は長年の経験の中で、 大きな撹拌槽ほど低い回転数でも十分に運転できるとの勘処があります。 量産機での運転経験の少ない研究者の場合は、 どうしても同じ回転数で安心したいと考えてしまいがちですね、 でもそれは、 確かにリスクの無い無敵な判断かもしれませんが、 エンジニアとしては素敵な判断ではないのです。

勘処その3:

スケールアップ前後で保持したい機能をイメージする。

前回のお好み焼きの例のように、 撹拌槽のスケールアップでは全ての撹拌特性(混合、 伝熱、 分散、 微細化、 溶解、 ガス吸収等)の因子を合わせたスケールアップはできません。ここで大事な勘処は、 「この撹拌槽での一番大事な撹拌目的は◯◯である!」と大声で言えるかです。それが言えさえすれば、 関連する因子を優先したスケールアップを考えるステップへと進むことができるのです。

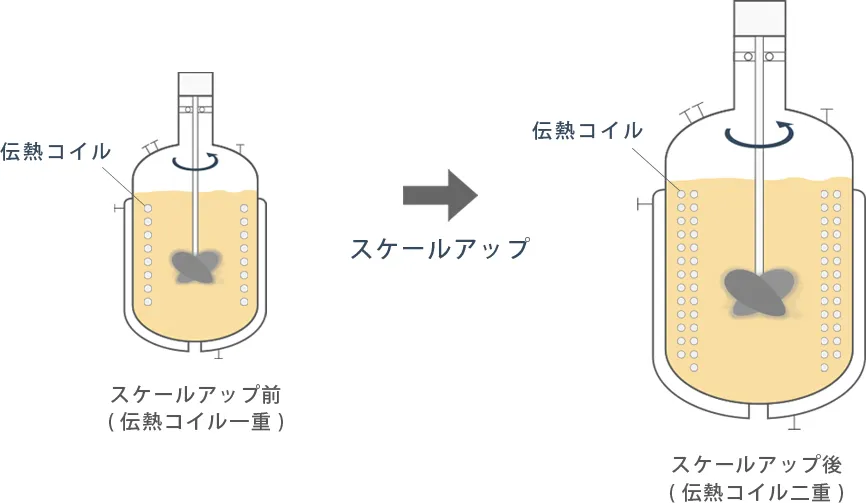

例えば、 「この開発製品では粘度が低く反応性も高いので、 反応熱の除熱が生産速度に大きく影響する、 つまりボトルネックになりうるのは伝熱である(伝熱律速だ!)」と判断したら、 撹拌槽内の伝熱コイル配列を変更してでも、 スケールアップ後の伝面/液量と言う因子を保持すべきです。 通常、 幾何学的相似形でのスケールアップの場合、 槽内径が10倍になれば、 液量は槽内径の3乗で1000倍になりますが、 熱交換に使われる伝熱面積は槽内径の2乗でしか増えず100にしかなりません。

つまりスケールアップ後は液量あたりの伝熱面積が10分の1に減少してしまうのです。 反応時に発生する熱は液量に比例するので、 反応熱の除熱では大きくなるほど不利になります。 粘度が低く混合性の悪化がないと判断される場合は、 図2のようにスケールアップ後の伝熱コイルを1重から2重コイルへ変更して伝熱面増大の対策を講じることが有効となります。

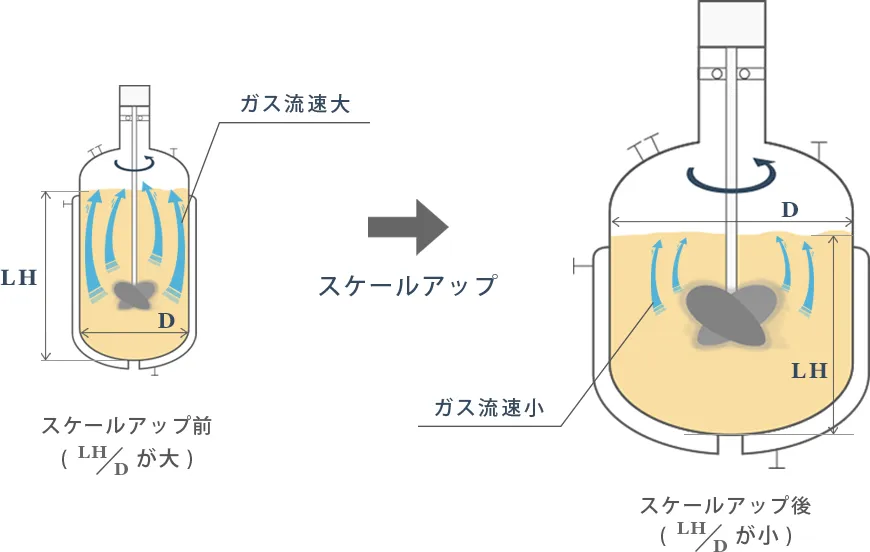

また、 反応熱の除去を沸騰重合での蒸発潜熱で行う場合は、 スケール増大による蒸発ガス量アップによる反応液の飛沫同伴(エントレメント)問題が懸念されます。 その場合は、 図3のように、 スケールアップ後の容器の細長比(液高さ/槽内径)を変更し、 沸騰ガスの液中での空塔速度をラボ機へ近づけるなどの判断も必要になります。

本講座の第一回にお話しした、 撹拌を理解するための重要ポイントの一つ、 「撹拌の目的を知る」ということは、 この勘処その3にも密接に繋がっているということですね。

マックス君がスケールアップしたい撹拌槽で守るべき必要機能を、 関係者へ胸を張って説明できることを期待しつつ、 今回の講座を終わりとさせていただきます。

次回、 撹拌講座その10では、 スケールアップでも重要な因子となる「撹拌槽の伝熱性能とは?」をテーマにお話します。

- 撹拌講座 初級コース

-

- はじめに 撹拌の基礎用語

- その1 基礎の基礎、 撹拌を理解する3つのポイント

- その2 「撹拌の目的」の具体例

- その3 「粘り気」の単位が粘度

- その4 撹拌槽を巨大な粘度計と考えてみよう

- その5 動力変化で流れが見えますか(前編)

- その6 動力変化で流れが見えますか(後編)

- その7 撹拌Re数の本質を知ろう

- その8 スケールアップの基礎の基礎

- その9 スケールアップの基礎

- その10 撹拌槽の伝熱性能とは?

- その11 槽内側境膜伝熱係数hiとは?

- その12 撹拌講座の総括