撹拌講座 貴方の知らない撹拌の世界

- HOME

- 製品・ソリューション

- 撹拌槽

- 撹拌講座

- 実践コース その6:ガス吸収槽の設計では通気条件の確認を怠るな!(気液撹拌/後編)

前編では、 ガス吸収のポイントはガスの溶解工程にあることや、 その溶解メカニズムに関しての基礎的なお話をしました。 さらに、 ガス吸収での物質移動は、 熱移動と同様に、 ①移動係数、 ②界面積、 ③勾配(濃度)の掛け算で、 その移動量が決まることを、 すべり台イラストでの幅と高さの違いにて説明しました。

さて、 後編では、 ガス吸収槽における設計面や運転面でのお悩み事に関する事例を紹介します。 新規設備を検討・計画・運転する皆様の参考になれば幸いです。

ケーススタディ:

とある撹拌装置メーカーの会議室にて

ここは、 とある撹拌装置メーカーの会議室。 撹拌槽の見積設計に関して、 先輩エンジニアのブレンディ君と新人エンジニアのマックス君が、 進捗確認の打ち合わせ中です。

(マックス君は初級コース以来となる久しぶりの登場です)

-

ブレンディ君 今回の案件は新規プラントなので撹拌槽の基数が多いけど、各機器の基本設計は予定通り進んでいるかな?

-

マックス君 はい。エンジ会社経由の案件でしたので、各機器ともに①液量、②液物性、③翼形状、④撹拌強度などが明記されており、作業は順調で、今月中には完了予定です。

ただ、全体予算が厳しいので、撹拌槽もコストダウン案を出して欲しいとの要求が来ています。

液の粘度が低いので、モータは変速ではなく、固定回転で進めようかと考えています。

-

一番大事な主反応槽を変速から固定速へ変更するのは、少し怖い気がするな。

各機器の名称や用途は分かるの?

主反応槽の運転条件について、顧客から何か聞いている? -

エンジ会社からは、競合他社と同じ仕様での見積が欲しいと。

現在の引合い仕様書以上の情報は入手できない雰囲気です。

機器番号の記載はありますが、機器名称や用途は不明です。

引合い段階では、秘密事項が多いとのことでした。

基数も多いので、まずは与えられた情報のみで基本設計を進めます。 -

そうなのか……、大丈夫かな~

すると、 エンジ会社の引合い仕様書の図面に目を通していたブレンディ君が、 何かに気づきます。

-

あれ?この機器だけ、ノズルリストのサービス欄に『ガス入口』と記載されているね。

これって、ガスの導通があるのかな?他の機器に比べて運転圧力もかなり高い。ガス分圧を上げることで、濃度差を大きくして、ガス吸収速度を上げたいからではないのかな。

この機器がメインの反応器だと思うよ。

機器番号の頭文字が、REACTORの「R」だから間違いないよ! -

ですが、基本設計に必要なデータは全部入手済なので、見積提出期限内に作業は完了できます。

心配ご無用!大丈夫ですよ! -

このREACTORで指定されている撹拌強度は、無通気?それとも通気時かな?

もし通気時だったら、その時の通気量は?通気するスパージャーの形状は?

無通気と通気での動力差は、どの程度だと考えるの?

同じ回転数でも、通気の有無では発生する動力値が異なるけど、減速機の減速比とモータ容量は、どの条件で選定するの?固定回転数だと、通気量変化への対応が難しくなるんじゃない? -

あ、あの~、基数が多かったので、そこまでは確認できていません。

-

顧客からのデータをパソコンへ入力するだけが設計ではないよ!

-

設計者は、その機器が運転されている状況を頭の中でイメージできていないと「良い設計」はできない!

普段から温厚なブレンディ君が急に劇画調に覚醒したことで、 すっかり気が動転してしまったマックス君なのでした。

さて、 ここで問題です。 なぜ、 温厚なブレンディ君は急に劇画調に覚醒してしまったのでしょう?

①撹拌目的(WHAT)を考えず、 単に化工計算(HOW)だけで推し進める姿勢だったから。

②エンジ会社の意向(概算でいいので限られたデータで見積もる)を尊重して、 さらっと進めようとしたから。

③昨晩の夫婦喧嘩が尾を引いて、 とにかく機嫌が悪かったから。

等々、 どれも正解かもしれませんが、 一番の理由は「彼自身が、新人時代に同様のミスを起こして、 関係者へ迷惑をかけた苦い経験があったから」なのです。

その後、 劇画調から回復したブレンディ君は、 いつもどおりの優しい口調で、 自身の苦い経験を丁寧に説明してくれました。

――― 遡ること10年前、 彼の胸に刻まれた大きな傷跡とは

入社3年目のブレンディ君、 仕事にも慣れて撹拌槽の基本設計をバリバリこなしていました。

事件は、 とある日の工場内の食堂で、 たまたま隣席した製造部門のナノ先輩との会話から始まります。

-

ナノ先輩 今、君が設計検討しているニコニコ化学さん向けの撹拌槽はガス吸収槽だったよね。

まだ、受注前だけど、完成時の工場内試運転は通気無しの水運転でいいのかな?

顧客によっては通気試験要求があるから、事前に確認しておいてね。

それ次第では、試運転期間と費用の見積が大きく変わるから。よろしく頼むね!

経験豊富な現場の先輩は、 受注前に完成検査内容の範囲まで気を配っていたのです。

-

はい、ナノ先輩。いつも通り、段取り上手で流石ですね。

顧客へ確認しておきま~す♪

と返事をして席に戻り、 顧客へ確認の電話をしようとしたその瞬間、 「あっ!」と気づきました。

先月から自分が進めている基本設計での目標撹拌強さ(単位動力Pv値)って、 「無通気?それとも通気時?」

……全身から冷や汗が出てきました。

そうです。 入社当時のブレンディ君は、 撹拌強度のPv値が指定された見積設計の際に、 今回のマックス君と同じように、 通気操作の有無を全く気にせず、 通常行う無通気ベースで駆動部設計を行っていたのです。

では何故、 ブレンディ君は冷や汗をかいたのでしょうか?

「たかが撹拌槽への通気の有無程度で、 そんなに大きな設計変更になるの?」

読者の皆さんには、 すぐにピンときませんよね?

「最初から少し大きめのモータにしておいて、 後は回転数変更で微調整すればいいのでは?」とか思いますよね。 さてさて、 何がそんなに大変なのでしょうか。

ということで、 ここからは撹拌装置メーカーが撹拌槽をどのように設計しているのか?について、 ブレンディ君の設計事例を用いて、 大急ぎで説明しましょう。

駆動部の基本設計方法とは?

まず、引合い時の客先からの見積仕様(抜粋)を以下とします。

<設計条件>

・設計液量最大10m3

・液物性水ベース(常温) よって、粘度:1mPa・s、密度:1000Kg/m3

・設計撹拌強さ(Pv値)3kW/m3

・撹拌翼形状6枚ディスクタービン翼×2段(一般的なラシュトン型ディスクタービン:翼径d/槽径D=0.395)

対象液物性が低粘度の水ベースであるため、4枚バッフル付きとし、ブレンディ君は通常の無通気ベースにて、以下のステップで仕様を作りこんでいました。

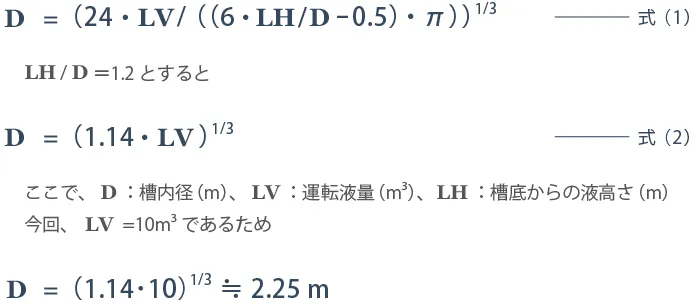

ステップ1:液量10m3から一般的な液高さを想定して、槽内径を算出する

(実践コースその1の式(1)を参照)

ステップ2: 槽内径Dから、タービン翼の翼径を決める。

ステップ3:撹拌翼の回転数を決める。

タービン翼2段での動力推算式により、 指定撹拌強度Pv=3kW/m3となる回転数を、 収束法により算出します。 無通気ベースでPv=3kW/m3となる回転数は103rpmとなります。

ステップ4:モータ定格容量を決める。

次に、 指定Pv値(3kW/m3)は正味の単位撹拌動力であるため、液量LV=10m3を掛けて、 正味撹拌動力Pnet=30kWとします。 さらに、 モータ&減速機の効率、 軸封部シールロスおよび安全率等を加味して、 モータ定格は55kWを選定しました。

ステップ5:減速比を決める。

減速機は、 決定した設計回転数(103rpm)がモータの最大回転数(60Hz)付近になる様に減速比を選定します。 今回は減速比15.7を選定したので、 撹拌翼回転数の変速範囲は11.5~115rpm(周波数では6~60Hz)となります。

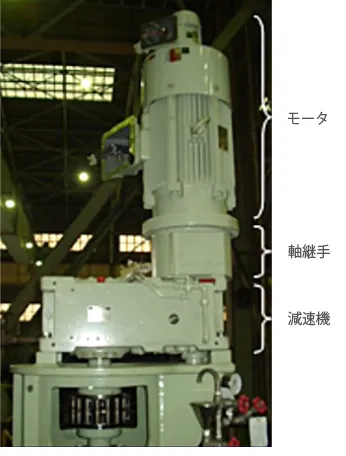

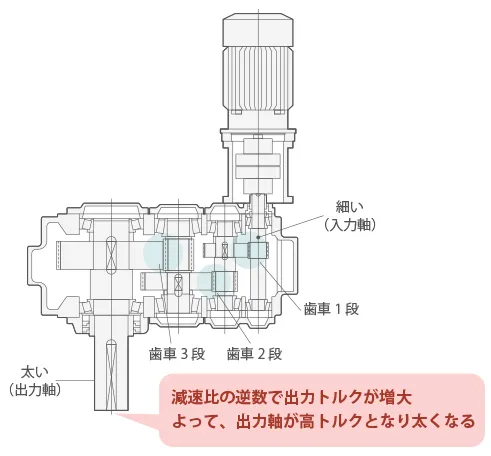

図1に一般的な撹拌槽のドライブユニット写真、 図2に減速機内部の歯車構造を示します。

インバータ周波数可変範囲(6~60Hz)にて、 180~1800rpmへ変速可能となるモータ出力軸は、 図2に示した減速機内部の歯車により、 減速比15.7で低減されることで、 設計ポイントとなる撹拌翼回転数範囲(11.5~115rpm)が得られることになります。

指定されたPv=3kW/m3での回転数は103rpmであり、 上記回転数範囲の最大値115rpmとぴったり一致はしません。 理由は、 減速機メーカーが標準形式として採用している減速比は、 ある間隔で固定されているので、 指定回転数(103rpm)よりいくらか上の回転数(115rpm)になる減速比を採用するためです。

ここまでのステップで、 モータ、 インバータおよび減速機の選定が完了し、 モータや減速機ベンダー各社への見積照会資料が作成可能となります。

また、 選定したモータ定格トルクから、 必要な撹拌軸径やシール軸径が設計され、 軸封装置メーカーへの見積照会作業がスタートできるのです。

つまり、 上記5ステップの結果は、 撹拌機の駆動部全体の仕様を決定する一番大事な基本設計ポイントになるのです。

もし、 この段階でミスがあれば、 以降の詳細設計や照会資料作成等の作業全てがやり直しになってしまいます。 通気の有無を確認していなかったブレンディ君が冷や汗をかいた原因はそこにあったのです。 客先からの撹拌強度指定が無通気条件で問題ないと確認さえ取れていれば、 前述の設計ステップで何ら問題はないのですが……困りますよね。

とはいえ、 通気の有無で、 どの程度の動力差が生じるのでしょうか。

通気するガス量が比較的少量であれば、 動力低下も少なくて、 回転数の微調整で逃げられるかもしれませんよね。

通気時の動力低下率は、 ガス流量と翼からの吐出流量とのせめぎ合いで決まる。

撹拌槽内へガスを導入するプロセスには、 発酵・培養槽、酸化・水素化・塩素化反応槽および各種付加反応槽などがありますが、 槽内が気体と液体の混相流となることで、 どのプロセスにおいても無通気時に比べて、 通気時では撹拌負荷が低下すると言われています。

そして、 その動力低下の比率は、 単に通気量だけでなく、 以下の式(3)に示す無次元数である通気係数NA(-)で整理されています。

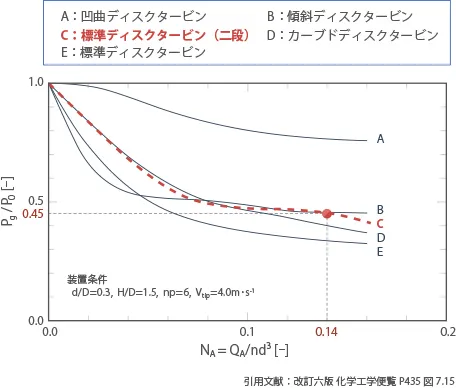

次に、 各種撹拌翼での通気係数NAと動力低下率Pg/P0の関係を図3に示します。

翼種によりバラツキはありますが、 NA=0.1以上では、 ほぼ横ばいになっています。 この通気係数NAとは、 ガス通気量QAと撹拌翼からの吐出流(n・d3)の比を示しています。

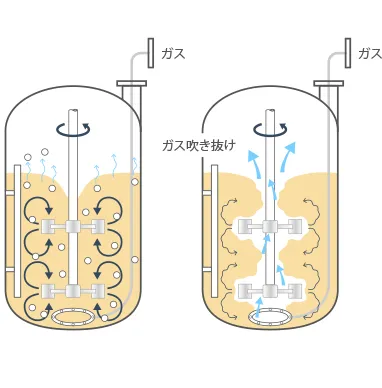

図4に槽内の流動状況をイメージします。

通気係数NAが小の領域とは、 少ないガス通気量の中で撹拌翼からの吐出流が十分に発達しており、 導入ガスが良好に分散されている状況と言えます。

一方、 NAが大の領域とは、 増大したガス通気量により撹拌翼全体がガスに包まれることで、 撹拌翼からの吐出流が減少し、 ガスの吹き抜け現象が発生している状況です。 よって、この領域以上では、 通気量QAを増大させても吹き抜けのために、 液中に保持されるガス量は一定のままとなり、 動力低下率が飽和するのです。

ここで、 図3から今回見積の10m3撹拌槽の動力低下率を推定したいのですが、NA算出のための一般的な通気量はどの程度を見込めば良いのでしょうか。

従来、 通気量の一般的な目安として、 単位体積当たりの通気量VVM(ブイ ブイ エム)の単位が使用されています。 このVVMは「gas Volume per liquid Volume per Minute」の頭文字で、定義は「1分間に液体積の何倍のガスが吹き込まれるか」を意味します。

ここでは、 一般的な1VVMのガス流量と仮定して、 計算を進めてみます。

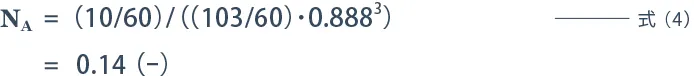

今回の10m3撹拌槽の1VVM条件での通気量はQ=10m3/minとなります。 装置条件として、 翼径d=0.888m、 回転数N=103rpmで考えると、 通気係数NAは前述の式(3)より、 NA=0.14となります。

NA=0.14でのタービン翼2段の動力低下率(Pg/P0)は、前述の図3(赤色破線)より0.45となりますが、簡略化して、以降の計算では、Pg/P0≒0.5(半減)とします。 無通気103rpmではPv=3kW/m3であったものが、 通気時では動力が50%減少して、 Pv=1.5kW/m3になると予想されるのです。

よって、 今回のケースでは、 「1VVM程度の通気条件で撹拌強度が50%程度まで半減したとしても、 ガス吸収性能面で十分な条件である」と顧客から容認されれば、 問題なく採用される設計となります。

いずれにしても、 通気操作がある撹拌槽で、 設計時に撹拌強さ(単位動力:Pv値)が指定された場合には、通気条件に関する情報をできる限り取得し、 駆動部の設計思想を顧客とすり合わせることが重要となります。

特に、 通気による動力低下率は、 撹拌翼形状だけでなく、 スパージャ―、 邪魔板やコイル等のインターナルの影響を大きく受けるため、 場合によっては小スケール試験等の事前確認が必要となります。

インバータ変速では、回転数が低下するにつれ、モータ出力が低下するので要注意。

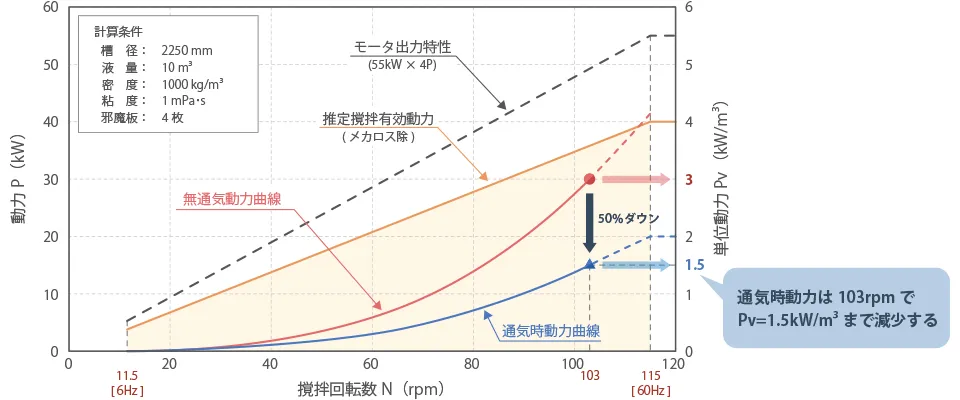

さて、 今回の無通気ベースとして選出された55kWモータの出力特性と、 予測される撹拌負荷をグラフにした「動力特性曲線」を図5に示します。

バッフル有の乱流域条件であるため、 動力は回転数の3乗で変化する曲線となっています。 この動力曲線に関しては、 撹拌関係の様々なテキストで皆さんも目にしたことがあるかと思います。

では、 この曲線の上側に覆いかぶさった様に記載された2本の斜めの線は一体何者でしょう。

これは、 選定したモータが出力できる動力値を示しています。 上部の破線がモータ出力特性、 下部の実線は上部破線から減速機や軸封部の機械ロスを差し引いた推定撹拌有効動力です。 横軸の使用回転数範囲内で、 撹拌翼が受ける発生負荷(動力曲線)が推定撹拌有効動力より常に下側にあれば、 どの回転数になっても、 モータが過負荷トリップする事故は起きないことを意味しています。

では、 何故2本の線は使用回転数範囲に対して斜めになっているのでしょうか。

せっかく、 55kWの大きなモータを購入するのだから、 どの回転数でも定格動力55kWの出力がでるべきでは? インバータって何かインチキでは? と思いますよね。

でも、 これが現実なのです。 今回使用するインバータ専用モータは、 周波数60Hzで55kWの定格動力を出力しますが、 60Hz以下ではモータ自身が定トルク特性であり、 周波数の低下に伴い、 モータ出力が周波数の1乗で低下することから、 2本の直線は斜めになってしまうのです。

前述の基本設計ステップ5で説明した、 モータ定格を最大限に利用するために、 目標回転数をできるだけインバータ周波数60Hz付近になるように減速機の減速比を選定する理由はここにあるのです。

ガス吸収槽の基本設計は、顧客の運転思想をどうイメージするかで大きく変わる。

ガス吸収槽の基本設計では、 顧客がどういう運転方法を希望しているかにより、 モータ容量や回転数範囲が大幅に変化することがあります。

その事例を今回の10m3撹拌槽を使って説明しましょう。

以下の表に、 3つの運転思想別に、 基本設計上で重要となる撹拌強度と運転回転数に関しての選定結果を示します。

| ケース1 | ケース2 | ケース3 | |||

|---|---|---|---|---|---|

| メーカー設計思想 (顧客運転思想) |

無通気Pv指定 (通気時動力低下は受容) |

通気時Pv指定 (無通気動力増大は減速して回避) |

通気時Pv指定 (無通気動力増大でも同一回転数で運転希望) |

||

| 指定Pv値(kW/m3) | 3 (無通気) |

3 (通気) |

2 (無通気) |

3 (通気) |

6 (無通気) |

| 減速比(-) | 15.7 | 12.7 | ← | ← | ← |

| 回転数N(rpm) | 103 | 130 | 90 | 130 | ← |

| 周波数(Hz) | 54 | 55 | 39 | 55 | ← |

| 正味撹拌動力(kW) | 30 | ← | 20 | 30 | 60 |

| 選定モータ定格(kW) | 55 | ← | 110 | ||

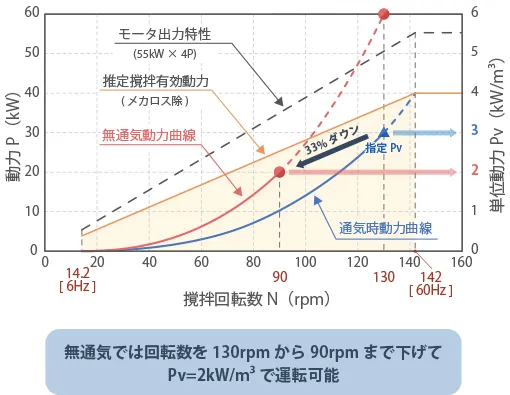

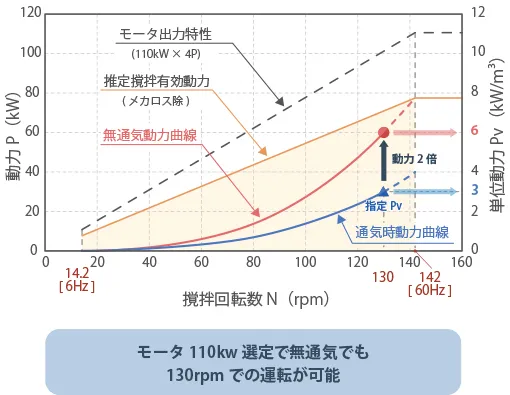

ケース1は、 前述の図5にて説明した、 ブレンディ君が無通気ベースの通常設計で選定した仕様です。 また、 ケース2および3は、 どちらも通気時Pv指定のケースですが、 無通気での運転対応に違いがあります。 ケース2では無通気時に回転数低減による過負荷回避対策がありますが、 ケース3は通気有無の両方ともに同一回転数にて運転可能な万能型となっています。

ケース2&3での動力特性曲線を図6&7に示します。

<計算条件> 槽径:2250mm、 液量:10m3、 密度:1000kg/m3、 粘度:1mPa・s、 邪魔板:4枚

- ※通気時でPv=3kW/m3指定

- ※無通気では、回転数を下げる対応をとる場合

- ※通気時でPv=3kW/m3指定

- ※無通気でも同一回転数で運転を希望の場合

これら3つのケースで、 どれが正しく、 どれが間違っているということではありません。

ここでお伝えしたいのは、 顧客が満足する製品を設計できるかどうかは、 顧客が希望している運転・操作方法を、 メーカーのエンジニアがどれだけイメージできているかに尽きる、 ということです。

このイメージの違いで、 モータ容量が55kWと110kWという、 2倍もの大きな差が生じてしまうのです。

また、 ケース3でのPv=6kW/m3という撹拌強さが、 10m3スケールの撹拌槽では、 いかに激烈で強い撹拌操作であるかということを、 メーカーと顧客がイメージできているかも重要です。

これほどの強撹拌では、 駆動系だけでなく、 撹拌槽側の振動・揺動対策も必要になるでしょう。 問題が起きてから、 「紙に書いた計算書や図面では、こうなっております!」と言っても、 時すでに遅しです。

大事なことは、 自分が設計した撹拌槽の流れがイメージできていて、 それを顧客と共有できているか? なのです。 例えが極端かもしれないですが、 使い方次第では軽自動車で十分なところを、 戦車を設計してしまう様なことは避けたいものです。

以上、 本後編にて、 比較的強撹拌運転となる気液撹拌槽では、 通気の有無により撹拌翼の動力特性が変化することで、 運転操作方法の違いでモータ容量や減速機枠番等の駆動部機器選定が複雑になることを説明しました。 それ故、 顧客と運転思想をきちんと共有しておくことの重要性について、 ご理解いただけたかと思います。

最後に、 最適設計を行うためには、 今回ブレンディ君が劇画調に覚醒したように、 自社製品にこだわりを持って、 積極的に顧客の声を聴く姿勢が大切です。

昔から、 迷った時には困難と思う方を選べば後悔することが少なくなる、 と言われています。

沢山の困難を経験して乗り越えて、 顧客へ「技術でおもてなし」が出来るエンジニアを目指して下さい。

ちなみに、 以前読んだ本での受け売りですが、 「サービス」と「おもてなし」の違いは以下だそうです。一期一会の精神で頑張っていきましょう。

<サービス>

ワンクリック注文や自動販売機など。

「いつでも、どこでも、だれにでも」

<おもてなし>

引合いを頂いた顧客との技術交渉など。

「いまだけ、ここだけ、あなただけ」

- 撹拌講座 初級コース

-

- はじめに 撹拌の基礎用語

- その1 基礎の基礎、 撹拌を理解する3つのポイント

- その2 「撹拌の目的」の具体例

- その3 「粘り気」の単位が粘度

- その4 撹拌槽を巨大な粘度計と考えてみよう

- その5 動力変化で流れが見えますか(前編)

- その6 動力変化で流れが見えますか(後編)

- その7 撹拌Re数の本質を知ろう

- その8 スケールアップの基礎の基礎

- その9 スケールアップの基礎

- その10 撹拌槽の伝熱性能とは?

- その11 槽内側境膜伝熱係数hiとは?

- その12 撹拌講座の総括